7.2.1 При проведенні капітального ремонту піввагонів все кришки люків знімають, оглядають і замінюють на нові або відновлені до креслярських розмірів.

7.2.2 Торсіони оглядають, несправності в них усувають, з тріщинами, зламами замінюють новими, що труться поверхні змащують.

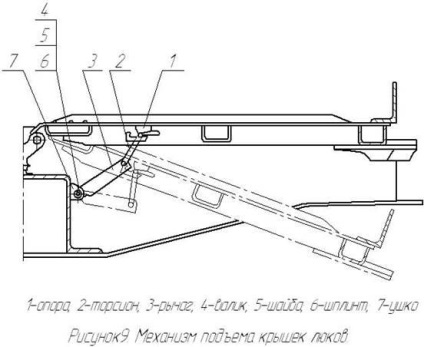

Механізми для полегшення підйому кришок люків торсіонні-важільного типу згідно малюнка 9 розбирають, деталі оглядають, пошкоджені ремонтують або замінюють новими, відсутні відновлюють. Сумарний знос в шарнірних з'єднаннях важелів не повинен перевищувати 2 мм. При зносі більше 2 мм замінюють на нові.

7.2.3 При постановці на вантажний вагон торсіон повинен відповідати креслярським розмірам.

7.2.4 Місце установки вушка опори у хребтової балки ретельно оглядають. При наявності тріщин у звареному шві обробляють до основного металу і заварюють. При виробленні металу хребтової балки на місці установки петлі дозволяється приварювати по всьому периметру вставку товщиною 10,5 мм зі сталі 09Г2 ГОСТ 19281 з Х-образної обробленням крайок і зачисткою зварного шва до рівня основного металу. Тріщини петлі на хребтової балці для кришки люка не допускаються. При зносі товщини петлі більше 1 мм петля замінюється повністю. Всі з'єднання торсіонні-важільного механізму змащують мастилом УСсА ГОСТ 3333 або осьовим маслом ГОСТ- 610.

7.2.5 Під час ремонту механізму закривання кришок люків згідно малюнка 10, деталі незалежно від технічного стану знімають і ретельно перевіряють. Зношені деталі запірного механізму відновлюють наплавленням до креслярських розмірів. Стопоріння болтів з гайками запірних механізмів кришок люків проводиться заваркою дугового зварювання катетом 3 мм довжиною зварного шва від 5 до 10мм. Спосіб зварювання напівавтоматичний або ручний. Скоби запірних механізмів, встановлені на заклепках, при необхідності відновлення зношених отворів до креслярських розмірів знімають з вагона. Місцеві зазори між кришкою люка і площиною її прилягання допускаються не більше 4 мм. Для усунення зазорів більше 4 мм, дозволяється приварювати не більше однієї планки на запірних косинцях кришок люків товщиною не більше 12мм, шириною 50мм, довжиною від 60 до 100мм та накладенням бокового та торцевого зварних швів. Допускається ремонт без демонтажу зварюванням підрізи скоби запірного механізму довжиною до 20мм, глибиною до 3 мм з наступною механічною зачисткою зварного шва до рівня основного металу.

Знову виготовлені запірні сектори і закидки повинні бути сталеві, литі або цельноштампованние.

7.2.6 У закритому положенні запірного механізму з пружними секторами рис. 132.01.45.006-1 і 132.01.45.007-1 (рисунок 10) на кожній кришці люка допускається сумарний зазор В між закидачку 1 і кронштейнами 13 кришки люка до 6мм, при цьому мінімальна величина заходу Г кронштейна на закидачку повинна бути не менше 40 мм при щільному приляганні закідок до секторів, пальці секторів повинні лежати на скобах 5 і 6. При зазорі В більш вказаного значення необхідно проводити наплавлення валика дугового зварювання на опорній поверхні сектора довгою 30-40 мм вліво і вправо від точки Д сполучення сектора з закидачку, шириною 12 -15 мм і висотою не більше 5 мм з плавним переходом спочатку і в кінці зварного шва, із зачищенням нерівностей або зробити заміну зношених секторів і закідок.