Різка листового металу - операція поділу стрічки, смуги або цілого листа металу на частини різних форм і розмірів. Ці частини називаються заготовками.

Результат різання - заготівля заданого розміру і форми, яка буде використана в подальшому як кінцевий продукт або для отримання потрібної деталі. На сьогоднішній день різання металу здійснюється способами, які діляться на групи:

До кожної з двох груп відносяться по кілька способів, які використовуються з різним металом і в різних умовах.

Для різання металу застосовуються такі способи:

7) Циркулярная плита;

8) Електроіскрова обробка;

9) Електроімпульсна різання.

Розберемо кожен з цих способів більш докладно

Суть такого способу разкі в тому, що метал роз'єднується з допомогою суміші газів. Гази подаються під дуже високим тиском. Найчастіше в якості газу використовується кисень. Під час розрізання частина металу вигорає і видувається. Така різка проводиться при високих температурах.

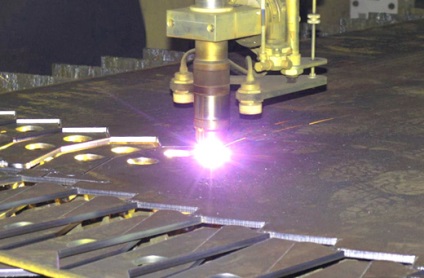

Плазмова різка має ряд переваг: висока продуктивність, універсальність (можна різати метал різної товщини), масштабованість, маленький діаметр променя, точність, економічність.

Плюс до всього такий спосіб різання застосуємо до абсолютно будь-яким виробам з металу.

Однак є й недоліки цього способу різання. По-перше, потрібно додатково обробляти краю металу. По-друге, якщо працювати з титаном, то створюється альфа-шар. Також іноді спостерігається нахил країв, хоча і незначний.

Цей спосіб передбачає використання ножиць і ножів по металу. Завдяки цьому досягається рівний розріз без зазубрин. Однак таким способів неможливо зробити фігурні різи. Також цей спосіб не відрізняється особливою точністю, має обмеження на товщину, тип металу.

Відбувається за допомогою обробки поверхні Електричного розрядами, які виходять від роботи конденсаторів. Найчастіше використовується для шліфування та виготовлення заготовок складної форми.

Розрізання здійснюється за допомогою абразивних кругів і дисків з напайками з твердого металу. Хоча результат досить якісний і точний, але швидкість обробки невелика і матеріал витрачається не економно.

Даний спосіб застосовується для глибоких пазів. Різка відбувається за допомогою дії електричного розряду.

Розрізання відбувається за допомогою впливу на металевий виріб лазерного променя. Тобто, енергія променя вирізає отвір в металі, розплавлений метал випаровується, а решта забирається видуванням сумішшю газів.

Даний спосіб зазвичай використовують для фігурного розкрою листового металу. Така різка частіше застосовується для тонких листів стали. Лазерне різання повністю виключає деформацію металу. При цьому деталі, одержувані при різанні, не вимагають додаткової обробки, так як їхні краї досить рівні.

Головним недоліком вважається неможливість розрізати товсті листи. Також лазерна різка погано роз'єднує алюмінієві вироби та нержавіючу сталь. Це пояснюється тим, що дані метали мають відбивають.

Даний спосіб різання вважається одним з найбільш точних, тому лазерна різка металу здійснюється багатьма компаніями, наприклад "ВЕКТОР".

Досить точний метод розрізання. Відрізняється високою продуктивністю і доступністю. Здійснюється за допомогою верстатів, які працюють зі швидкістю 100 мм в хвилину. При різанні утворюється мало побічних продуктів.

Однак даний метод не виробляє фігурне різання.

Різка відбувається за допомогою суміші води і піску. Під тиском ця суміш подається через вузьке сопло. Це досить точний і інноваційний спосіб. Дозволяє розрізати вироби товщиною до 30 см. Під час різання мета не деформується. Це дозволяє розрізати тонкі листи. Мінусом такої різання є те, що через а води не можна використовувати даний метод для металів, схильних до корозії.

Природно, що потрібно вибирати спосіб, який максимально підходить під тип металу і умов різання. Але при цьому найбільш точними вважаються гидроабразівная і лазерна різання.