Технічна норма часу на обробку заготовки є однією з основних параметрів для розрахунку вартості виготовленої деталі, числа виробничого обладнання, заробітної плати робітників і планування виробництва.

Технічну норму часу визначають на основі технічних можливостей технологічної оснастки, ріжучого інструменту, верстатного обладнання і правильної організації робочого місця.

Норма часу є одним з основних факторів для оцінки досконалості технологічного процесу і вибору найбільш прогресивного варіанту обробки заготовки.

У великосерійному і масовому виробництві загальна норма часу (хв) на механічну обробку однієї заготовки

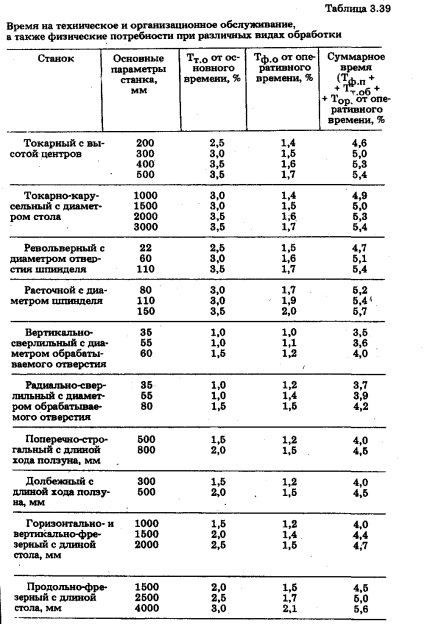

де Те - технологічне (основне) час, хв; Tв - допоміжний час, хв; Тт.о - час на обслуговування робочого місця, хв; То.п - час на відпочинок і природні потреби, хв (табл. 3.39).

Технологічне час для багатьох видів обробки

де Lр.х - розрахункова довжина робочого ходу ріжучого інструменту, тобто шлях, прохідний ріжучим інструментом в напрямку подачі, мм; i- число робочих ходів ріжучого інструменту; Nст - частота обертання шпинделя верстата, прийнята за паспортом верстата, об / хв; Sст - подача за паспортними даними верстата, мм / об.

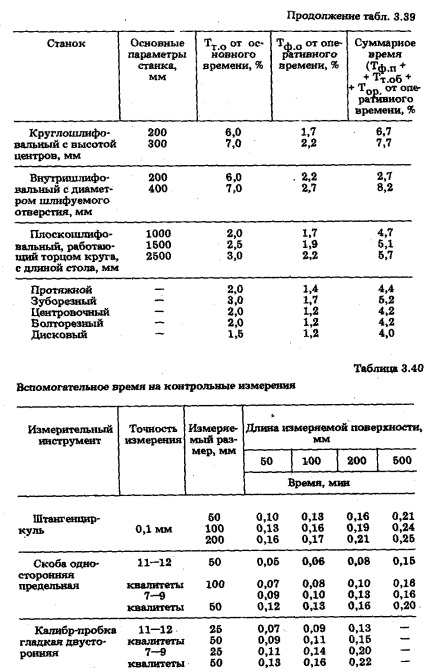

Допоміжний час на обробку заготовки Тв залежить від ступеня механізації, маси заготовки і інших елементів, які виконуються на даній операції. Допоміжний час на контрольні вимірювання вибирають в залежності від точності вимірювання та виду вимірювального інструмента. Допоміжний час визначають за нормативними таблицями. Воно залежить від обраної технологічної оснастки, методів обробки та верстатного обладнання.

Допоміжний час Тв складається з часу на установку і зняття деталі; часу, пов'язаного з переходом (установки інструменту по лімбу, упору, розмітці; попереднього проміру; взяття пробної стружки та ін.); часу, пов'язаного з переходом на прийоми, які не ввійшли в комплекси (зміни частоти обертання шпинделя верстата, зміни подачі, повороту різцевої головки та ін.); допоміжного часу на контрольні вимірювання, які встановлюють за нормативними таблицями в залежності від точності вимірювання, розмірів вимірюваних поверхонь з урахуванням коефіцієнта періодичності. Допоміжний час на технологічну операцію

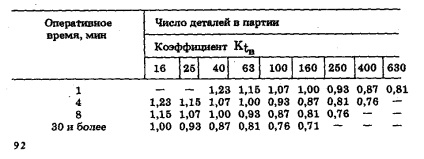

де Туст - допоміжний час на установку і зняття деталі, хв; Тпер. - допоміжний час, пов'язане з переходом, хв; Тпер.к - допоміжний час, пов'язане з переходом на прийоми, які не ввійшли в комплекси, хв; Тизм _ - допоміжний час на контрольні вимірювання, хв; Кtв - поправочний коефіцієнт на допоміжний час в залежності від розміру партії оброблюваних виробів.

Час на технічне обслуговування робочого місця, що витрачається на установку, зняття і заміну затупившихся ріжучих інструментів, на заправку шліфувальних кругів, змазування і підналадку верстата, прибирання стружки в процесі роботи і т. Д.

де ап.о. - час на технічне обслуговування робочого місця у відсотках до оперативного часу, яке вибирається по нормативним таблицями в залежності від типу виробництва. Час на відпочинок і фізичні потреби

де ат.о - час на відпочинок і фізичні потреби (в%) до оперативного часу, яке вибирають за нормативними таблицями.

У серійному і одиничному виробництві за технічну норму часу приймається штучно-калькуляційний час

де Тп.з - підготовчо-заключний час, що витрачається на підготовку і налагодження верстата для обробки даної партії деталей, отримання необхідної технологічної оснастки, документації, а також на здачу оброблених деталей, документації і оснащення; nд - число оброблюваних деталей в партії.

Середнє значення поправочних коефіцієнтів

Приклад. Визначити норму штучного часу на чорнову зубофрезерних операцію. Початкові дані:

Деталь - косо зубне циліндричне колесо. Матеріал деталі - сталь 45 ГОСТ 1050-74. в = 600 Н / м. Маса деталі 6 кг. Устаткування - зуборізний верстат 5Е32. Пристосування - оправлення. Охолодження - масло. Модуль зуба m == 4 мм. Число зубів зубчастого колеса z = 40. Ширина вінця зубчастого колеса Вв = 40 мм, д == 30.

1. Встановити, закріпити, розкріпачити і зняти чотири заготовки.

2. Фрезерувати зуби m = 4 мм, z = 40.

Решеніе.1. Вибираємо червячную модульну фрезу з зовнішнім діаметром Dд = 100 мм, з модулем m = 4 мм по ГОСТ 9224-74. Черв'ячна фреза двузаходная, класу точності С. Напрямок підйому витка фрези і зуба нарізається колеса однойменне. Матеріал ріжучої частини черв'ячної фрези зі сталі Р18 ГОСТ 19256-73. Стійкість фрези Тст = 480 хв.

2. Нарізання зубів зубчастого колеса виробляємо за один робочий хід. Глибина різання tp = 9 мм.

3. Подачу для двузаходной черв'ячної фрези вибираємо по нормативним таблицями: sтабл = 1,2 - 1,4 мм / об. Коригуємо величину подачі, враховуючи поправочний коефіцієнт на твердість матеріалу стали 45 ГОСТ 1050-88 (Км = 0,9) і кут нахилу зубів і витків (Кв = 0,8):

Приймаються за паспортом верстата, Sст = 1 мм / об.

4. Вибираємо швидкість різання по табличним нормативам: Vтабл = 0,7 м / с. Коригуємо швидкість різання з урахуванням поправочних коефіцієнтів на сталь 45, НВ 170. 207, де Кмv == 0,8 і К == 0,9.

Визначаємо розрахункову швидкість різання за формулою

5. Визначаємо частоту обертання черв'ячної фрези

Встановлюємо частоту обертання фрези по паспорту верстата, де Nст = 100 об / хв.

Час на організаційне обслуговування і фізичні потреби

Допоміжний час на контрольні вимірювання

6. Дійсну швидкість різання визначаємо за формулою

7. Довжину робочого ходу інструменту в процесі обробки визначаємо за формулою

Lрасч = 40 мм (приймаємо за кресленням деталі) l1 = 2 мм; l3 = 2 мм. Величину врізання l2 визначаємо за формулою

де h - глибина западини зуба мм, h = t. (h == 2,25m = 2,25 4 = 9 мм.)

У зв'язку з одночасною обробкою чотирьох зубчастих коліс необхідно збільшити lрасч в 4 рази (lрасч = 40 4 = 160 мм).

8. Основне (технологічне) час на обробку зубів чотирьох зубчастих коліс визначаємо за формулою:

На одне нарізується зубчасте колесо основний час складе Те = 40,24 / 4 = 10,06 хв.

9. Допоміжний час на операцію Тв визначають за нормативними таблицями. Допоміжний час на установку деталі на оправлення з масою до 5 кг Туст = 0,7 хв. Додаткове допоміжне час на кожну наступну установку деталі Тдоб на оправлення складе Тдоб = 0,26 хв.

Час на контрольні вимірювання в норму допоміжного часу не включається, так як перекривається основним часом.

10. Час на обслуговування робочого місця для зуборізних робіт визначаються (в%) від основного часу, де ат о = 3%:

11. Час на відпочинок і природні потреби робітника визначають (в%) від оперативного часу, де АОП = 1,7%:

12. Штучний час на виготовлення однієї деталі складе:

Підготовчо-заключний час для масового виробництва не визначається.