При розробці креслення елементів технології відливання необхідно вирішити ряд питань.

а) Вибір роз'єму форми, моделі і розташування виливки у формі при заливці металу

Становище виливки у формі і роз'єм форми повинні забезпечувати мінімальні витрати на виготовлення оснащення, мінімальна кількість ливарних стрижнів, мінімальні припуски на механічну обробку, зручність формування і витяг моделі з суміші, що забезпечує мінімальну трудомісткість технологічного процесу.

При виборі площині роз'єму форми керуються такими міркуваннями [6]:

- найбільш відповідальні поверхні повинні бути в формі нижніми або бічними;

- виливок або хоча б її базові поверхні для механічної обробки бажано розташовувати в одній полуформе;

- кількість роз'ємів має бути мінімальним, а поверхні роз'ємів по можливості плоскими (допускається вибір ступінчастою площині роз'єму);

- для організації спрямованої кристалізації металу в литві тонкі перетину і великі площини розташовуються в нижній напівформи, а товсті перетину - у верхній;

- бажано уникати горизонтального розташування поверхонь великої протяжності.

Площині роз'єму моделі і форми і тільки форми позначають відповідно літерами МФ або Ф і зображують тонкою лінією, що закінчується короткою жирною лінією поза креслення із зазначенням розташування виливки при заливці стрілками з літерними позначеннями напряму «В» і «Н» ( «верх - низ») .

б) Призначення припусків на механічну обробку

Припуск на механічну обробку призначений для отримання необхідної точності, форми і шорсткості поверхні відповідно до вимог креслення при неможливості забезпечення цих вимог при виготовленні заготовки. Припуски встановлюються по ГОСТ 26645-85. Величина припуску визначається нормами точності заготовки і необхідною точністю розмірів, форми і розташування поверхонь деталі.

У цій роботі припуски необхідно призначати на ті поверхні, на яких стоїть знак шорсткості. Вимоги шорсткості позначаються знаками. або. Значення параметра шорсткості вказують в позначенні шорсткості після відповідними-ющего символу, наприклад. . - позначення поверхонь, необроблюваних з даного кресленням. Якщо поверхня не обробляється за даним кресленням, припуск на механічну обробку на неї не призначається.

Величина припуску залежить від матеріалу виливка, габаритного розміру, способу виготовлення виливки і характеру кінцевої обробки. Спрощено повний припуск на механічну обробку призначається по таблиці 1.

Таблиця 1 - Величина повного припуску на механічну обробку

Габаритний розмір поверхні, мм

Положення при заливці

Припуск на кресленні показують тонкою лінією або червоним олівцем.

в) Призначення формувальних ухилів

Формувальні ухили служать для зручності вилучення моделі з форми і призначаються на ті поверхні, які розташовуються вертикально щодо обраної лінії роз'єму форми. Величина ухилів залежить від розміру поверхні і матеріалу моделі. В одиничному виробництві зазвичай застосовують дерев'яні моделі, в серійному і масовому - металеві. Допускається виготовлення моделей з пластмас. Величина ухилів вибирається по ГОСТ 3212-80. Значення їх наведено в таблиці 2. Формувальні ухили на оброблюваних поверхнях призначаються поверх припуску, на необроблюваних і неспряжуваних - за рахунок симетричного зменшення і збільшення розміру виливки. Ухили закрашуються на кресленні елементів ливарної форми чорним олівцем.

Таблиця 2 - Величина формувальних ухилів

Висота бічної поверхні, мм

металева, пластмасова модель

г) Призначення ливарних радіусів і ребер

Ливарні радіуси, ребра і стяжки необхідні для запобігання утворенню тріщин в місцях сполучення поверхонь.

Значення радіусів визначають за формулами:

- для внутрішніх кутів;

- для зовнішніх кутів,

де S1 і S2 - товщини сполучених стінок.

Отримані значення радіусів округлюють до чисел 3, 5, 8, 10, 15, 20, 25, 30.

Ребра і стяжки зазвичай призначають на внутрішні кути виливків зі сплавів з підвищеною усадкою.

д) Використання ливарних стрижнів

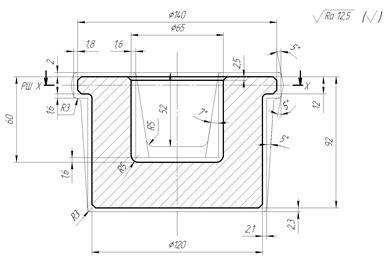

Ливарні стрижні призначені для отримання отворів, порожнин і поглиблень в виливках, які неможливо отримати формою. Стрижні слід проектувати простої конфігурації. Поверхні складної конфігурації бажано отримувати кількома простими стрижнями або одним стрижнем, але виготовленим (наприклад, склеєних) з декількох простих. Довжина стержня складаються з довжини отвори і довжини стрижневих знаків, які служать для кріплення і фіксації стрижня у формі. Розміри знаків вибирають по ГОСТ 3606-80 (рисунок 2).

З метою запобігання спікання сумішей в отворах прийняті наступні мінімальні розміри отворів, які доцільно отримувати стрижнями: в виливках зі сталі - 30 мм, з чавуну - 15 мм, з кольорових легкоплавких сплавів - 10 мм при довжині отвору до 20 мм і товщиною стінки до 30 мм. При збільшенні товщини стінки і довжини отвору в два і більше разів мінімальні діаметри одержуваних отворів збільшують на 30 ... 50%. При лиття по виплавлюваних моделях і під тиском проливаються отвори з мінімальним діаметром 3 ... 5 мм і довжиною не більше 1,5 діаметрів.

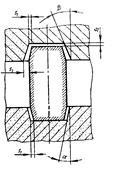

Малюнок 2 - Знаки стрижнів

Довжина горизонтальних знаків стрижнів визначається по таблиці 3. Висота нижніх вертикальних знаків стрижнів визначається по таблиці 4, а висота верхніх вертикальних знаків приймається не більше 0,5 від висоти нижніх вертикальних знаків.

Формувальні ухили знакових частин стержня приймаються за таблицею 5, а зазори між знаковими поверхнями форми і стрижня по таблиці 6.

Стрижні зображають суцільною тонкою лінією або синім олівцем в масштабі креслення, в розрізі штрихують уздовж контурної лінії штрихами (відстань між штрихами в 2 рази більше, ніж при штриховке металів). Контури стрижнів і знаків наносяться на мінімальному, але достатньому для розробки модельного комплекту, зокрема зображень (проекцій). Стрижні позначаються буквами «Ст», а якщо їх декілька, то і порядковими номерами, наприклад Ст1, Ст2 і т.д.

Стрижень для отримання отворів або поглиблень може бути замінений «йолопом», якщо відношення діаметра отвору або поглиблення до його висоті в одній полуформе менш 1. Мінімальний діаметр основи земляного «бовдура» - 20 мм. Застосування земляних «бовдурів» обов'язково в масовому і великосерійному виробництвах.

Таблиця 3 - Довжина горизонтальних знаків стрижнів

Діаметр або половина периметра стержня, мм

Довжина знака, мм, не більше при довжині стрижня, мм

Примітки: 1 К1 - модельний комплект I і II класів точності з металу і пластмаси; К2 - III точності з металу і пластмаси і I класу точності з дерева; К3 - II класу точності з дерева; К4 - III класу точності з дерева. 2 S3 = 1,5 · S1

е) Призначення елементів ливникової системи

Елементи літніковойсистеми - живильники, шлакоуловителя, стояк, воронка або литниковая чаша, а також прибутку і випора - наносяться на креслення елементів форми тонкої (або червоною) лінією в масштабі деталі із зазначенням необхідних розмірів. Залишки живильників вказуються на кресленні виливка і зображуються прямою лінією, якщо живильники видаляються механічним різанням, хвилястою лінією - при вогневої різання або обламуванням.

Для розрахунку елементів ливникової системи використовують співвідношення:

Мінімальний перетин живильників становить 1 см 2 для чавунних виливків і 1,5 см 2 - для сталевих. Сумарне перетин живильників вибирається залежно від маси виливки (таблиця 7).

Таблиця 7 Визначення сумарного перетину живильників

Маса виливки, кг

Сумарна площа живильників, см2

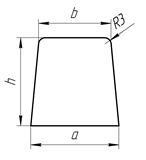

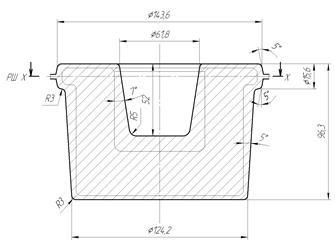

Довжина живильника зазвичай вибирається в межах 10 ... 50 мм. Розміри і форма шлакоуловителя і живильників в залежності від площі поперечного перерізу наведені в таблицях 8 та 9 відповідно. Форма і розміри литниковой чаші і воронки наведені на малюнках 3 і 4, а прибутків - на малюнку 5.

Якщо в ливарній формі передбачається отримання декількох виливків, то при розрахунку елементів ливникової системи необхідно враховувати сумарну масу виливків і кількість живильників.

Таблиця 8- Розміри шлакоуловителя

Малюнок 3 - Воронка Малюнок 4 - Литниковая чаша

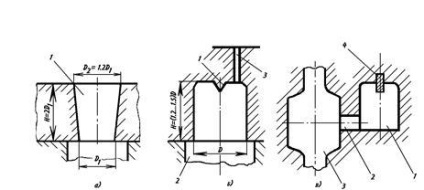

Малюнок 5 - Прибутки:

а) відкрита; б) закрита; в) бічна

5.1.3 Проектування технологічного оснащення та

До технологічної оснастки для виготовлення виливки відносяться: моделі виливки і стрижневі ящики, підмодельні плити і опоки, кокіль і прес-форми для лиття в металеві форми, прес-форми для лиття по виплавлюваних або моделях, що газифікуються. При проектуванні технологічного оснащення використовують відповідні рекомендації довідкової літератури та стандарти.

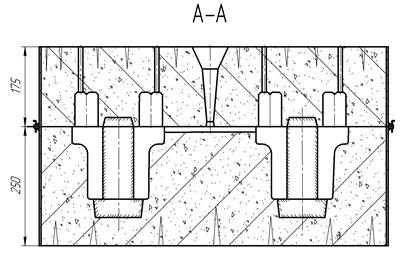

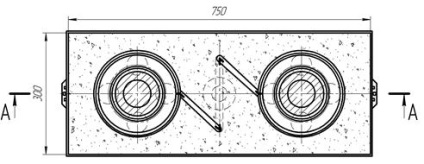

Ливарні форми діляться на постійні, полупостоянние і разові. У загальному машинобудуванні найбільш часто використовуються разові піщано-глинисті ливарні форми, виготовлені в опоках [6]. Розміри опок стандартизовані за розмірами «у світлі» (довжина і ширина без товщини стінок) (таблиця 10). Мінімальна довжина опоки складається з максимального перетину моделі виливки, відстані між моделлю і шлакоуловителя і відстаней від моделі до стінки опоки. Мінімальна ширина опоки вибирається з урахуванням підсумовування максимального перетину моделі виливки і відстаней від моделі до стінки опоки. У разі отримання декількох виливків у формі враховується відстань між виливками. Для дрібного і середнього лиття найбільш часто використовують опоки з розмірами: 500'400; 800'600; 1200'900. Висота опок вибирається по таблиці 11. Мінімальна висота опоки складається з максимального перетину моделі виливки і відстані від верху моделі до верху опоки (для верхньої опоки) або низу моделі до низу опоки (для нижньої опоки). Розміри опок вибирають з урахуванням максимального використання її перетину і висоти, розміщуючи одну або кілька виливків. Товщину шару формувальної суміші на різних ділянках форми визначають за таблицею 12.

У роботі необхідно вибрати розміри опок і накреслити форму в зборі з зображенням фронтального розрізу форми і виду зверху зі знятою верхньою опокой (рисунок 6).

Формувальнасуміш на кресленні форми показується точками, в перетинах додатковий штрих під кутом 45 °, відстань між лініями штрихування в 2 рази більше, ніж при штриховке металів. Стрижні штрихуються повністю або по контуру. Порожнини форми і літніковие канали залишають світлими.

5.1.4 Опис операцій технологічного процесу виготовлення виливки

В роботі коротко описати послідовність операцій технологічного процесу із зазначенням обладнання, матеріалів і інструменту, використовуваних при виготовленні заданої виливка. Операції та обладнання, що розглянуті в підручнику [6] або в спеціальній літературі по ливарному виробництву.

Малюнок 6 - Креслення ливарної форми в зборі

а) фронтальний розріз; б) вид зверху зі знятою верхньою опокой

Таблиця 10 - Основні розміри опок, мм (ГОСТ 2133-75)

5.2. Технологічний процес виготовлення поковки

Розробка технологічного процесу виготовлення поковки включа-ет в себе:

- нанесення на креслення деталі елементів технології поковки;

- розробку креслення поковки;

- розробку креслення чистового струмка штампа;

- визначення розмірів вихідної заготовки;

- вибір режимів штампування.

5.2.1 Розробка креслення елементів технології поковки

Елементи технології поковки визначені ГОСТ 7505-89. Креслення елементів технології поковки розробляється на основі креслення деталі відповідно до ГОСТ 3.1126-88 (малюнок 7, а).

Контури деталі на кресленні поковки показуються тонкою лінією. При цьому допускається не зображувати окремі елементи деталі. На кресленні вказуються також величини припусків, ухилів, радіусів, залишків облоя (малюнок 7, б).

При розробці креслення елементів технології поковки необхідно опрацювати наступні питання:

а) Розрахунок маси деталі

Маса деталі Мдет (кг) розраховується за формулою:

де Vдет - обсяг деталі за кресленням, см 3 (Vдет обчислюють через обсяги елементарних фігур, на які ділиться деталь); r - щільність матеріалу, г / см 3 (для стали r = 7,85 г / см 3).

б) Вибір обладнання для виготовлення поковки. Вибір методу штампування

Обгрунтувати вибір обладнання для виготовлення поковки і дати його коротку характеристику. Обгрунтувати вибір методу штампування (у відкритих або закритих штампах) [6].

в) Вибір площині роз'єму штампа

Площина роз'єму штампа повинна забезпечувати вільне витяг поковки з штампу і розташовуватися по можливості таким чином, щоб струмки мали найменшу глибину і ширину. Виняток роблять в тих випадках, коли інше положення поковки призводить до зниження припусків і напусків і економії металу. Важкоздійснювані частини (ребра, виступи, бобишки) слід розташовувати у верхній частині штампа. Роз'єм штампа слід вибирати так, щоб до площини роз'єму примикали вертикальні поверхні. Площина роз'єму штампа показується тонкою лінією; по краях лінії ставиться знак '.

Малюнок 7 - Креслення деталі з елементами технології (а)

г) Визначення маси поковки

Маса поковки Мпоку (кг) орієнтовно визначається за формулою:

де Мд - маса деталі за кресленням, кг;

К1 - коефіцієнт, що враховує відходи металу в стружку при механічній обробці поковки (таблиця 13).

Таблиця 13- Коефіцієнт К1 для визначення орієнтовної розрахункової маси поковки