- Огляд альтернативного способу отримання штампованої заготовки.

Дану поковки можна отримати або холодної об'ємним штампуванням, або штампуванням на горизонтально-кувальних машинах.

У нашому випадку - при прямому видавлюванні заготовки суцільного перетину простої форми (коло) процес виглядає так: відрізати задирок, а після зробити пробивання плівки, це означає, що для виготовлення кільця нам потрібно два штампа, означають штампування відбувається за два переходи.

Штампування здійснюють у відкритих і закритих штампах. У відкритих штампах отримують поковки подовженою і осесиметричної форми. У закритих штампах # 150; переважно осесиметричні поковки, в тому числі з малопластичних матеріалів. Наша кування простої форми і штампують її в штампах з однієї порожниною.

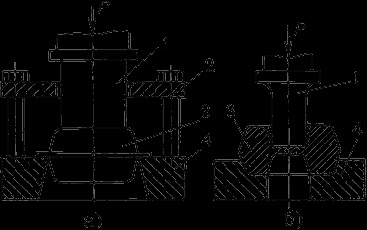

Після штампування у відкритих штампах виробляють обрізання облоя і пробивання плівок в спеціальних штампах, що встановлюються на кривошипних пресах (ріс.1.3.1).

Мал. 1.3.1. Схеми обрізання облоя (а) і пробивання плівок (б)

- пуансон, 2 знімач, 3 кування, 4 матриця.

Холодної об'ємним штампуванням отримують відповідальні деталі з високими і стабільними механічними властивостями, що пояснюється відсутністю рекристалізації в металі і зміцненням. Так як заготовки не нагріваються, на поверхні поковок не відбувається утворення окалини, зневуглецювання, обесцінкованія і тому подібного, що покращує якість поковок в цілому і зберігає припуски на подальшу обробку. У ряді випадків поковки не вимагають додаткової обробки, будучи готовими деталями (коефіцієнт використання металу становить 1). Однак для здійснення холодного об'ємного штампування потрібні значні зусилля # 150; до 2500 Мн / м2 (1 Мн = 100 тс) і більш, що негативно впливає на стійкість штампів. Істотно знизити зусилля (в 10-15 разів) дозволяє нагрів заготовок, тобто гаряча об'ємна штампування.

- продуктивність штампування на пресах вище, ніж на молотах;

- високу точність розмірів;

- штампувальні ухили менше, т. к. є виштовхувачі;

- великі можливості для механізації та автоматизації процесу.

Недоліки: вартість преса в 3-4 рази перевищує номінальну вартість молота.

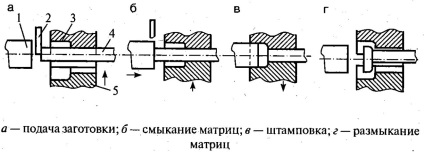

На ГКР процес виготовлення деталі роблять з прутка на одному штампі, але за три переходи. На відміну від молотових і пресових штампи ГКР мають не одну, а дві площини роз'єму, розташовані під кутом 90 °. Одна з них проходить між пуансоном і матрицями, інша # 151; між половинками матриць. Набір металу при висадці проводиться в матрицях і в Пуансон. Поковки, одержувані в Пуансон, відрізняються більшою точністю. У них відсутні такі дефекти, як еліптичність зовнішнього діаметра, зміщення і ін. Властиві поковки, виготовленим в матрицях.

Ріс.1.3.2- Схема штампування на ГКР

- пуансон, 2 упор, 3 нерухома частина матриці, 4 пруток,

5 рухома частина матриці.

До переваг штампування на ГКР можна віднести наступне:

1. Легкість штампування таких деталей, які на іншому обладнанні раціонально виготовити не можна (поковки типу стрижня з фланцем).

2. Відсутність штампувальних ухилів на зовнішній поверхні поковки, що дозволяє підвищити коефіцієнт ваговій точності (КВТ) і коефіцієнт використання металу (КІМ) при штампуванні.

3. Отримання поковок високої точності.

4. Легкість автоматизації.

5. ненаголошених, спокійну і безпечну роботу.

1. Менша універсальність в порівнянні з молотами і пресами; різко обмежена номенклатура поковок; відносно невеликі розміри і маса поковок (до 150 кг).

2. Низька стійкість штампів.

3. Необхідність очищення нагрітого прутка від окалини.

4. Висока вартість.

Для виготовлення деталі «кільце» ми вибираємо штампування на ГКР.

Головна мета-це отримати якісну деталь за менший час і витрати на її виготовлення.

Для збільшення довговічності і зниження вартості штампів застосовуються струмкові вставки з штампового стали, що закріплюються в блоках матриць.

У поковок, одержуваних на ГКМ, відсутні штампувальні ухили на поверхнях, які збігаються з напрямком руху головного повзуна. Це підвищує точність поковок і знижує витрату металу.

- Розробка технологічного процесу виготовлення заготовки деталі.

- Проектування ескізу гарячої поковки.

Припуск - передбачене одностороннє збільшення розміру поковки в порівнянні з номінальним розміром деталі, що забезпечує після обробки різанням необхідні, проставлені на кресленні розміри деталі і шорсткість її поверхонь.

Припуски і допуски визначають відповідно до ГОСТ, враховуючи орієнтовний перевищення маси деталі в порівнянні з масою спрощеної готової деталі.

де V пок - обсяг деталі,

Обсяг деталі знаходиться як:

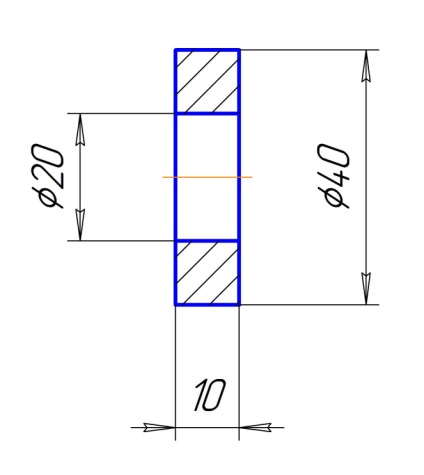

Ріс.2.1.1- Ескіз деталі

Маса деталі дорівнює:

Припуск вибирають з урахуванням діапазону значень маси до 0,25 кг. Після виконання креслення поковки перевіряють правильність вибору цього діапазону.

Ступінь складності поковки визначають по відношенню маси (обсягу) поковки до маси (обсягу) геометричної фігури в яку вписується поковка. В даному випадку фігура являє собою циліндр.

Однак фактичні розміри поковки невідомі, що не дозволяє визначити і масу геометричної фігури. У зв'язку з цим визначають орієнтовну ступінь складності за формулою:

де # 150; # 150; маса фігури, в яку може бути вписана деталь.

Значення знаходиться в межах від 0,63 до 1,0, встановлених для якого ступеня складності С1 по ГОСТ 7505 # 150; 74.

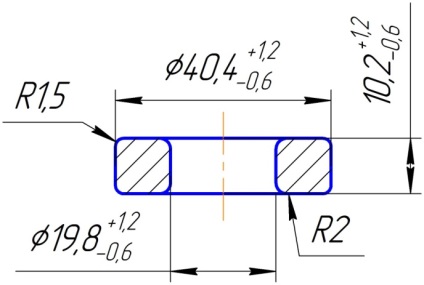

З розрахованої маси, що дорівнює 73,9 г я визначила припуск на розміри, він повинен становити до 0,5 мм, приймаємо припуск 0,2 мм.

напуск # 150; збільшення припуску з метою спрощення конфігурації поковки через неможливість або нерентабельність її виготовлення з контуром, відповідним контуру деталі. До ковальським напуском відносять штампувальні ухили, внутрішні радіуси заокруглень і перемички отворів.

При виготовленні поковок на ГКР штампувальні кути призначають на поверхні, розташовані перпендикулярно руху головного повзуна, а також поверхні виступів і поглиблень, розташованих паралельно руху повзуна і виконувані пуансонами, і поверхні наскрізних отворів.

Для горизонтально-кувальних машин штампувальні ухили складають: зовнішні 5 °, внутрішні 7 °; найменший радіус зовнішніх заокруглень становить 1,5 °.

Діаметр намітки під отвір не повинен перевищувати 0,8 діаметра отвору.

допуск # 150; відхилення розміру поковки від номінального, обумовленого точністю виготовлення, недоштамповкой, зносом струмка штампа і т.д.

Допуск по масі штампованих поковок нормальної точності до 0,25 кг на групу стали М1 і ступінь складності С1 становить мм.

Розробимо креслення поковки на підставі отриманих даних.

Мал. 2.1.2- Креслення поковки

Таким чином, маса поковки знаходиться в раніше прийнятому діапазоні значень до 0,25 кг.

Ступінь складності З визначаємо за формулою:

де # 150; маса фігури, в яку може бути вписана кування з вертикальними розмірами, прийнятими з урахуванням 0,5 позитивного граничного відхилення.

Таким чином, ступінь складності залишається в діапазоні величин від 0,63 до 1,0 встановлених для якого ступеня складності С1.

2.2. Розрахунок і обгрунтований вибір числа операцій і переходів, їх параметрів.

Вибір переходів штампування проводять, використовуючи рекомендації для поковок різних ступенів складності [2]. Виготовлені поковки на ГКР з отвором виконуються за три переходи.

Складемо ескіз останнього формовочно-прошивного переходу і визначимо його обсяг, в даному випадку по формулі (7) у зв'язку з прийнятими для даної поковки кільця способом штампування без облоя:

Де V ц - обсяг поковки кільця з урахуванням обсягу намітки V нм (розміри позначок в таб.14 [1]);

-угар (становить 0,4-0,7% для малих заготовок діаметром менше 50 мм, приймаємо = 0,5%).

V ц = · r 2 · h = 3,14 · 20 2 · 10 = 12560 мм 3.

V нм = · r 2 · h + · r 2 · h 1 = 3,14 · 10 2 · 2,6 + · 3,14 · 10 2 · 10 = 1 863 мм 3.

де h = 0,13 · d 0 = 2,6 мм,

h 1 = 0,5 · d 0 = 10 мм (по таб.14 [1]).

Ріс.2.2.1- Ескіз формувального переходу

Діаметр вихідної заготовки попередньо вибирають за формулою.

де d 0 діаметр отвору поковки.

d 0 = 20 мм, тоді d 19,6 мм, округляємо значення діаметра прутка до найближчого меншого по ГОСТ 7417-75 (штампування без задирки), тоді d = 19,5 мм.

Визначаємо довжину висаджується частини заготовки:

підставимо числові значення:

Висадку проводять за два переходи при штампуванні в струмках, розташованих в матриці (тому що 1,7 d / l в 3), з прийнятої послідовністю формозміни з одним складальним переходом.

Кільце штампується з довгого дроту, нагрітого з одного кінця. У першому переході пруток затискається в матриці 9, і висаджується головка пуансоном 12. Після розкриття матриці в струмку I пруток з висадженої головкою передається в струмок II, де формувальний пуансон 6делает намітку під пробивання. Переклавши пруток в струмок III пробивним пуансоном вибивають пруток з головки, утворюючи кільце без відходів.

2.3. Обгрунтування термомеханических режимів деформування, нагріву, охолодження і термічної обробки.

Формозміна поковки здійснюється висадкою і прошивкою, а закінчується операцією пробивки. При штампуванні поковок характерне поєднання операцій висадки і прошивки. Штампування проводять у пуансоні, в поковках, виготовлених в матрицях не має дефектів, властиві поковки, виготовленим в матрицях (еліптичність зовнішнього діаметра, зміщення і ін.) Оскільки Н / d 0 <0,6 будем использовать формовочный ручей без наметки под прошивку, что обеспечит незначительное изменение площади поперечного сечения заготовки.

- Проектування технологічного оснащення та деформуючого інструменту.

- Вибір і призначення деформуючого і нагрівального обладнання.

Зусилля ГКР, необхідне для штампування в закритих формувальних і прошивних струмках знаходиться як:

де D-діаметр поковки,

- межа міцності при температурі закінчення штампування, = 10 кг / мм 3.

К-коефіцієнт, який визначається в залежності від виду штампування на ГКР по табл.4 [1]; К = 6,5.

Підставами числові значення:

Р = 6,5 ·· 10 = 83280,9 кг = 83,2809 Т.

З розрахованого зусилля, вибираємо ГКР Нами підходить горизонтально-кувальні машина з номінальним зусиллям машини від 1000 Н (найменша по зусиллю по ГОСТ 7023-56), продуктивністю 80 кг / год.

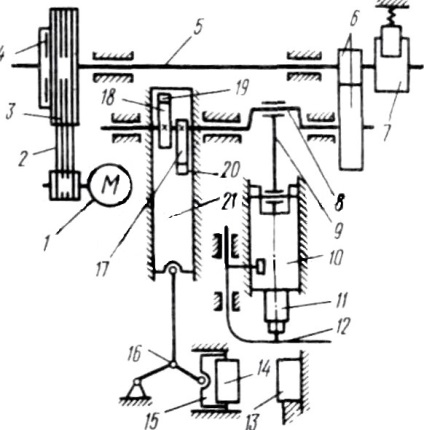

Ріс.3.1.1- Кінематична схема горизонтально-кувальної машини

Схема ГКР з вертикальним роз'ємом матриць і з кулачково-важільним механізмом зажимного повзуна показана на рис. 3.1.1. Від електродвигуна 1 рух передається клиноремінною передачею 2 на маховик 3, від нього через фрикційну пневматичну муфту включення 4 - на приводний вал 5 і потім через пару зубчастих коліс 6 -на кривошипний вал 8, який через шатун 9 забезпечує зворотно-поступальний рух головного повзуна 10 з закріпленими на ньому пуансонами 11. Упор 12 при зімкнутих матрицях відводиться в сторону головним повзуном.

Зворотно-поступальний рух зажимного повзуна 15 здійснюється від кривошипного вала 8, а через кулачкові механізми затиску 18 і разжима 17 і роликів 19 і 20 передається на бічній повзун 21, на якому закріплені осі роликів. Бічний повзун отримує зворотно-поступальний рух, що передається через систему важелів, що утворюють шарнір 16, на затискний повзун 15, що несе рухливу матрицю 14, яка при включенні фрикційної пневматичної муфти 4 періодично замикається і розмикається з нерухомою матрицею 13. Для зупинки кривошипного вала, а отже , головного і затискного плазунів вимикають фрикционную пневматичну муфту 4 і включають гальмо 7.

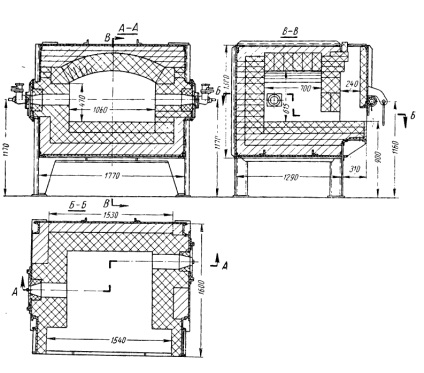

Для нагріву дроту вибираємо піч з періодичної навантаженням, а саме щелевую кам'яну піч в якій тепло газів, що відходять зазвичай не використовується. Робота відбувається на газоподібному паливі, тому що спалюється з мінімальним надлишком повітря, зручно транспортується по трубопроводах. Продуктивність 250-400 кг / год; витрата палива (природний газ) 50-60 м 3 / ч. Нагріваємо пруток (як раніше було сказано)

Мал. 3.1.1- Переносная щілинна піч

- Проектування штампового оснащення.

Штампи складається з матриці і пуансона, які виготовляються із зносостійкого і твердого матеріалу.

Для ГКР з номінальним зусиллям 1МН розміри матриці складають:

дліна140 мм, висота 250 мм, ширина 100 мм; розміри блоку пуансонов:

довжина 264 мм, висота 270 мм, ширина 60 мм.

Для висадки кільця за три переходи, як ми з'ясували раніше, нам необхідно розробити три пуансона: набірний пуансон, формувальний пуансон і пробивний пуансон. Всі дані для конструювання ми беремо з джерел [1] і [2], виробляємо побудови.

3.3. Обгрунтування вимог до деформуючого інструменту

До конструкції пуансонів пред'являються великі вимоги. Вона повинна забезпечувати надійне закріплення пуансонів в пуансонсдержателе, економне витрачання штампового стали і можливість швидкої заміни. Таким вимогам задовольняють складові пуансони, що складаються з державки з хвостовиком і самого пуансона. матеріал пуансонодержателя # 150; сталь марки 45ХЛ ГОСТ 7832-65. НВ 207 ... 255. Інші технічні вимоги по ГОСТ 16198-70.

Кріплення пуансона до державки здійснюється за допомогою гайки, тому що машина малої потужності.

Блоки матриць зі вставками виготовляють зі сталі 45 по ГОСТ 7023-70, HRC 56-60. Вставки, пуансони виготовляють зі сталі 4Х5В2ФС по ГОСТ 7023-70, HRC 54-58. Блоки для вставок повинні мати твердість НВ 321-444, блоки для робочих вставок і пуансонів НВ 368-478.

Кріплення матриць в гніздах горизонтально-кувальної машини здійснюється за допомогою колодок з притискними болтами. Для запобігання зсуву полуматріц при зворотному ході центрального повзуна на нижній опорній поверхні матриць є шпонкові паз, в який входить шпонка, поєднана з підкладним плитами машини.

Застосовуючи знання, основних видів обробки і їх схем, був розроблений технологічний процес деталі «Кільце».

При виборі заготовки враховувалися: конструкція, розміри, маса і матеріал заготовки, точність виконання і якість поверхні заготовки. Для даної деталі була обрана сталь 30 ГОСТ 14896 # 150; 84 # 150; конструкційна вуглецева якісна сталь, яка має найкращі властивості необхідними при обробці і подальшої експлуатації.

Використовуючи довідкову літературу, проведено розрахунок переходів, зусиль, потужності, машинного часу при висадці.

Устаткування і пристосування до нього вибрано за розмірами відповідно до габаритними розмірами даної деталі. Ступінь точності верстатів відповідає технічним вимогам.

Курсова робота включає в себе: креслення деталі (формат А4), креслення штампа і технологічного процесу (формат А1), деталювальні креслення деформуючого інструменту та інших робочих деталей штампів (формат А3 і А4) пояснювальну записку, 3 розділи, висновок, список літератури.

Список використаних джерел

1. Кування і штампування: Довідник. У 4-х т. / Ред. Порада: Є.І. Семенов та ін. # 150; М. Машинобудування, 1985 # 150; т.1. Матеріали і нагрів. Устаткування. Кування / Под ред. Є.І. Семенова, 1985. 568 с. мул.

2. Кування і штампування: Довідник. У 4-х т. / Ред. Порада: Є.І. Семенов та ін. # 150; М. Машинобудування, 1986 # 150; т.2. Гаряче штампування / Под ред. Є.І. Семенова, 1986. 592 с. мул.

Альо зручніше скористати спеціальною ВІС паралельних програмованім адаптером ППА типу КР580ВВ55А в міжнародніх Позначення 8255А. ППА спроможній обслуговувати 3 Зовнішні пристрої через три свои порти АВ і С Кожний по 8 розрядів. вибір кристалу = 1 ППА відключеній = 0 ППА задіяній. Комбінація что відповідає DРКС означає записів у РКС РЕГІСТР керуючого слова інструкції про ті что має делать ППА.

Всі ЦІ Функції может Виконувати спеціальна ВІС что входити до мікропроцесорного комплекту КР580 и має Назву Універсальний Синхронно асинхронних Програмованій Прійомопередавач УСАПП типу КР580ВВ51. УСАПП типу КР580ВВ51 в значній мірі є автономним у життя без работе. Все інше Робить сам УСАПП. При відачі Даних МП звертається до УСАПП як до зовнішнього пристрою.

Контролер ПДП Забезпечити роботу в режімі Захоплення шин можна с помощью логічніх схем та трігерів саме так це Зроблено например у ???? Мікролабі ?? но зручніше скористати спеціальною ВІС контролером прямого доступу до памяті КПДП. Працює КПДП в двох сильно відмінніх один від одного режимах: в режімі програмування коли мікропроцесор ???? закладає ?? в него необхідні інструкції и в режімі обміну данімі между зовнішнім прістроєм и ОЗП. Схематично зображення ІМС КПДП типу КР580ВТ57 подано на рис. У режімі програмування смороду.