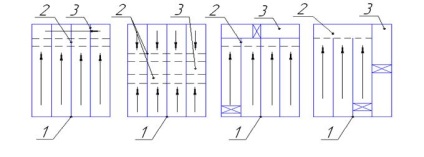

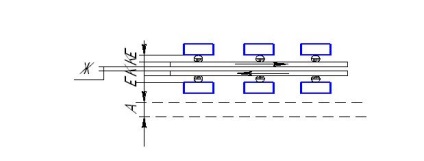

Компонувальні схеми механоскладальних цехів наведені на рис 24.

Мал. 6.2.1. Компонувальні схеми механоскладальних цехів:

1 - механічна обробка; 2 - вузлова зборка; 3 - загальне складання.

Відділення або цех загальної збірки з конвеєром розміщують перпендикулярно до ліній обробки після вузлової зборки в кінці корпусу або в його середині (рис. 6.2.1. А, б). При цьому забезпечують найбільш сприятливі умови передачі виготовлених деталей і складальних одиниць на конвеєр загального складання в процесі прямоточною межоперационной передачі.

У серійному і одиничному виробництві застосовують компонувальні схеми розміщення цеху (відділення) загальної збірки в окремому прольоті перпендикулярно або паралельно прольотах або ділянках механічних цехів (рис. 6.2.1.

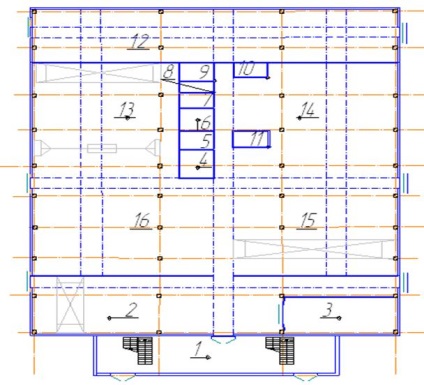

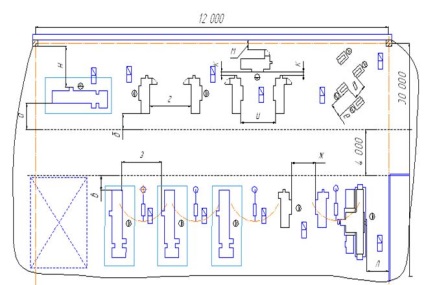

Основні параметри механічного цеху представлена на рис. 6.2.2.

Мал. 6.2.2. Основні параметри механічного цеху: 1 - службово-побутові приміщення (2 поверху); 2 - склад заготовок і матеріалів; 3 -заготовітельное відділення; 4 - ділянка ремонту пристроїв та інструменту; 5 інструментально-роздавальна комора; 6 -заточное відділення; 7 - бюро техконтролю; 8 - цехова ремонтна база; 9 -відділення з ремонту електроустаткування; 10 -відділення з переробки стружки; 11 - відділення приготування і роздачі МОР; 12 - проміжний склад; 13 - ділянка валів; 14 - ділянка шестерень; 15 - Ділянка обробки супортів; 16 - ділянка обробки станин і столів.

6.3. Вибір варіанту розташування обладнання на ділянках механічної обробки

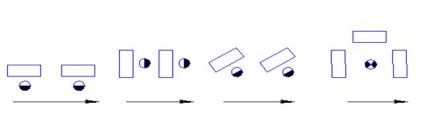

Розташування верстатів на ділянках і лініях механічної обробки визначається організаційною формою виробничого процесу, довжиною верстатних ділянок, числом верстатів, видом межоперационного транспорту, способом видалення стружки і іншими факторами. Варіанти розміщення верстатів наведені на рис. 6.3.1.

Мал. 6.3.1. Варіанти розміщення верстатів щодо транспортних засобів

а- поздовжнє; б - поперечний; в - кутова; г - кільцеве

Попереднє визначення площі цеху і основних параметрів виробничої будівлі. Планування обладнання та робочих місць

Основні вимоги до оформлення планів розташування обладнання і робочих місць, а також використовувані при цьому позначення наведені на рис. 6.4.1.

Ширину магістральних проїздів, за якими здійснюється міжцехових перевезення, приймають рівною 4500 - 5500 мм. Ширина цехових проїздів залежить від виду підлогового транспорту і габаритних розмірів переміщуваних вантажів. Для всіх видів підлогового електротранспорту ширина проїзду А (мм) становить: для одностороннього руху транспорту А = Б + 1400, при двосторонньому русі А = 2Б + 1600, для робокар при односторонньому русі А = Б + 1400, де Б - ширина вантажу, мм. Ширина пішохідних переходів приймають рівною 1400 мм.

Розміщення обладнання у відповідності з обраним варіантом необхідно забезпечити встановленими нормами відстаней між обладнанням при різних варіантах їх розміщення, а також ширини проїздів.

Зазначені норми для схеми рис. 6.4.3. дані в табл. 6.4.1.

При попередній опрацювання компонувальною схеми загальну площу ділянки і цеху визначають за показником Sуд. площі, на один верстат або одне робоче місце:

де СЦ - прийняте число верстатів, а в разі сборкі- робочих місць цеху (ділянки).

Цей показник залежить від габаритних розмірів застосовуваного устаткування і транспортних засобів.

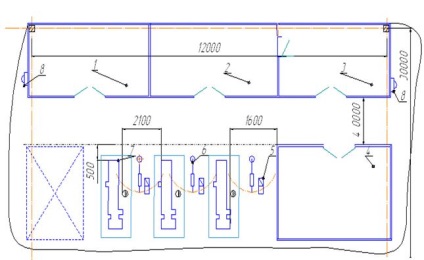

Мал. 6.4.1. Фрагмент планування розташування основного і допоміжного обладнання на ділянці механообробки: 1 - ділянка ремонту пристроїв та інструменту; 2 - інструментально-роздавальна комора; 3 - заточноє відділення; 4 - бюро техконтролю; 5 - стелаж для інструменту і оснастки; 6 - консольно-поворотний кран; 7 - токарний верстат; 8 - пожежний щит.

Приклад планувального рішення верстатної лінії зі стаціонарним конвеєром наведено на рис. 6.4.2.

Ріс.6.4.2. Транспортна система зі стаціонарним конвеєром, при нормах відстаней А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; До залежить від розміру виготовлених деталей.

Мал. 6.4.3. Схема розташування верстатів

Норми відстаней, мм, верстатів від проїзду, між верстатами, а також від верстатів до стін і колон будівель

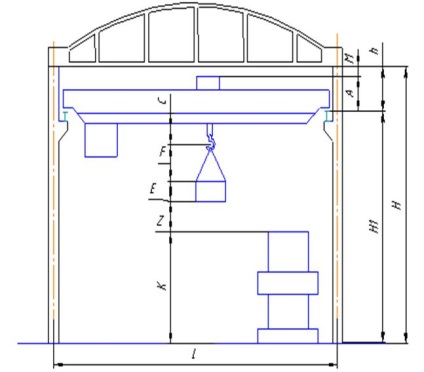

Важливим при проектуванні є вибір будівельних параметрів будівлі - сітки колон і висоти прольоту. Поперечний розріз пролетапоказан на рис. 6.4.4.

Мал. 6.4.4. Поперечний розріз прольоту

Висота прольоту: H = K + Z + E + F + C + A + M, де K - висота обладнання не менше 2,3 м; Z - безпечну відстань між вантажем і обладнанням, не менше 0,4 м; E - висота найбільшого за розміром вироби в положенні транспортування; цей проміжок приймається рівним 0,5 - 1,0 м; F - відстань від верхньої кромки найбільшого транспортується вироби до центру гака крана в верхньому його положенні, необхідне для захоплення вироби ланцюгом або канатом і залежне від розмірів виробу; приймається не менше 1 м; C - відстань від граничного верхнього положення гака до горизонтальної лінії, що проходить через вершину головки рейки; величина цієї відстані коливається в межах від 0,5 до 1,6 м в залежності від вантажопідйомності і конструкції крана; А - висота мостового крана; M - відстань від верхньої точки крана до перекриття, не менше 0,1 м; Н = Н1 + h; H = K + Z + E + F + C; h = A + M

Сітку колон (ширину l і крок t колон) і висоту Н прольоту вибирають з уніфікованого ряду зазначених величин, наведених в табл. 6.4.2.

Розміри уніфікованих прольотів і вантажопідйомність підйомно-транспортних засобів

Ширина прольоту, м

Висота Н цеху до нижнього пояса ферм, м

Висота головки кранового рейки, м