Сферичні наповнювачі або мікросфери поділяються на два класи: суцільні мікросфери і порожнисті мікросфери

Унікальність і цінність суцільних (непол) скляних мікросфер як наповнювачів полягає головним чином в їх формі. Отримувані в промисловості частинки являють собою вчинені сферичні освіти з гладкою поверхнею, які мають майже всіма якостями ідеального наповнювача. З цих якостей слід відзначити мінімальний вплив на в'язкість і протягом матриці, відсутність нерівномірного розподілу концентрації напружень навколо частинки, як, наприклад, для наповнювачів складної форми з гострими краями і кутами, що зазвичай призводить до погіршення механічних властивостей наповнених матеріалів.

Порожні сфери є одними з найважливіших наповнювачів, що застосовуються у виробництві пластмас. Сферична форма, кон-троліруемие розміри і низька щільність роблять їх часто вже не-замінними. Крім цього важливим ефектом застосування порожнистих мікросфер є зниження витрат дорогих або де-фіцітнимі полімерів, а також зниження щільності і можливість управління нею, поліпшення рівномірності усадки заповнення пpecc-форми.

Продукція, що промисловість мікросфери з різною поверхневою обробкою зазвичай мають розміри від 5 до 700 мкм. У деяких полімерних композиціях скляні мікросфери служать підсилюють наповнювачами, однак найчастіше вони використовуються в якості здешевлюють наповнювачів або для додання спеціальних властивостей.

Крім скляних сфер існує ще цілий ряд інших суцільних мікросфер - полімерні мікросфери, цинковий порошок, металева дріб, вуглецеві мікросфери, мікросфери, отримані з піску або виділені з промислових димових викидів. Кожен з цих типів мікросфер має свої достоїнства.

Основні переваги сферичних наповнювачів, що застосовуються в пластмасах, полягають в наступному.

Невелике відношення площі поверхні до об'єму, що сприяє малої адсорбції смоли. Маслопоглощеніе скляними мікросфери діаметром 44 мкм становить 0,08 г / г, тоді як частинками СaCo3 - 0,12-0,18 г / г. Це дозволяє вводити скляні мікросфери до 400% (мас.) І практично не змінювати в'язкість композицій при введенні їх до 25%.

Досконалість форми, що сприяє їх хорошому змочування, рівномірному розподілу напружень в наповнених пластмасах, можливості точного прогнозування фізичних властивостей.

Низькі абразивні характеристики мікросфер по відношенню до металів, що сприяє малому зносу виробничого і змішувального обладнання, а так само прес-форм. Наприклад, литниково отвір при отриманні виробів литтям під тиском має приблизно той же знос для наповнених полімерів, що і для ненаповнених. Все це є наслідком регулярності форми мікросфер, гладкості їх поверхні, низької твердості в поєднанні з високим опором руйнуванні.

Можливість модифікування поверхні мікросфер шляхом її обробки за допомогою аппретов, нанесенням оболонок і покриттів, що дозволяє підвищувати монолітність наповнених композицій, регулювати міцність адгезії, всязь мікросфер з матрицею і покращувати опір матеріалу руйнуванню під впливом атмосферних впливів і вологи.

Високий опір наповнених матеріалів руйнування, що забезпечує, в свою чергу, досить високу міцність деталей при стисненні і їх стійкість в прес-формах і змішувальному обладнанні.

Висока термостійкість мікросфер і їх інертність, що сприяє підвищенню стійкості матеріалів до горіння і до дії підвищених температур і тисків. Мікросфери хімічно не взаємодіють з полімерами і не сприяють їх деструкції.

Можливість точного контролю дисперсності частинок, що дозволяє гарантувати однорідність їх розмірів, що істотно при перебігу наповненою композиції через литниково отвір.

Прозорість скляних мікросфер, що є їх унікальною властивістю, що дозволяє отримувати світлопроникні вироби. Крім того, мікросфери поглинають ультрафіолетове випромінювання, що знижує светодеструкцію полімерів.

Основним недоліком скляних мікросфер є їх відносно висока вартість в порівнянні з вартістю інших типів дисперсних наповнювачів.

Методи отримання. Розроблено два основні методи отримання суцільних сферичний: оплавлення частинок, отриманих дробленням матеріалу, вигідне при великотоннажному виробництві, і розпорошення розплавлених матеріалів, значно поступається за обсягом виробництва першим способом. Полімерні сфери отримують в процесі суспензійний полімеризації. За цим методом мономери (стирол, акрилати і т. Д.) Суспендують у воді в присутності поверхнево-активних речовин і ініціаторів полімеризації. Пере-мешіваніе проводять до утворення суспензії мономера в воді. Потім темпе-ратуру води підвищують, щоб ініціювати полімеризацію в краплі. Оскільки процес полімеризації супроводжується виділенням тепла, температуру регулюють водою. По завершенні реакції утворюються суцільні полімерні мікросфери, які відокремлюють від води і сушать.

Великі полімерні і вуглецеві сфери діаметром до 4 мм і більше отримують індивідуальним формуванням або механічною обробкою.

Хімічний склад мікросфер. Склад двох типових видів скляних мікросфер наведено нижче:

Скло известково- натрійсілікатное,% (мас.)

Ценосфер (з димових викидів),% (мас.)

Хімічні властивості поверхні стеклосфери. Свіжоутвореними поверхню сформованого натрійсілікатного скла являє собою сітку з атомів кремнію і кисню, з'єднаних ковалентними зв'язками, з впровадженими іонами натрію, кальцію і магнію. У промислових стеклах містяться також інші елементи, які беруть участь в утворенні сітчастої структури стекол або впроваджені в неї. Свіжоутвореними поверхню скла хімічно активна, але вона швидко втрачає свою активність після витримки на повітрі. При контакті з повітрям поверхню скла стає інертною внаслідок вилуговування і обміну іонів, впроваджених в сітку зв'язків Si-О-, а також іммобілізації води на поверхні скла. Натрійсілікатное скло є ще-молочного, оскільки на його поверхні містяться іони натрію, кальцію і магнію. Вода після відмивання натрійсілікатного скла має високий рН внаслідок утворення лугів; багаторазова відмивання знижує цей ефект. Поверхня скла руйнується під дією плавикової кислоти, яка є одним з небагатьох речовин, здатних руйнувати Si-О-зв'язку.

Для додання мікросфер деяких специфічних властивостей на їх поверхню наносять покриття. Найчастіше в якості таких покриттів використовують силоксани, силани, метали, фторовані вуглеводні і полімери.

Скляні мікросфери є дуже гігроскопічними матеріалами. При адсорбції вологи вони злипаються, що ускладнює їх диспергування. Для того щоб запобігти їх агрегування, мікросфери покривають спеціальними гидрофобизаторами. Найбільш ефективними гидрофобизаторами є сі-локсани. Сфери, оброблені 3 г силоксан на 1000 м 2 площі поверхні, стають настільки стійкими до дії вологи, що втрачають здатність змочуватися при зануренні у воду.

Хоча силоксанових покриття мікросфер використовують для не-яких цілей, більш поширена обробка мікросфер силанового аппретами, оскільки вони покращують адгезію між стеклосфери і полімерною матрицею в композиційних мате-ріалах. Молекули силанового аппретов досить довгі і містять різні кінцеві групи. Одна з цих груп (силанового) легко взаємодіє з поверхнею скла. Друга функціональна група взаємодіє з полімерної матрицею. До складу молекул силанов, вироблених промисловістю, входять такі органічні функціональні групи як аміно-групи, епоксидні і вінілові групи, а також хлор або меркаптосілани. Покриття наносять з розчину і сушать при підвищений-ної температурі. Під час сушіння силанового групи взаємодій-обхідних з поверхнею скла, а органічна частина залишається на поверхні, беручи участь в подальшому в утворенні зв'язку з полі-мірної матрицею.

Збільшення адгезії при обробці сіланом може бути проілюстровано на прикладі отвержденного ПВХ пластизолю, наповненого скляними мікросфери. Коли мікросфери, покриті апретом, намагалися відокремити від полімерної матриці, відрив відбувався по полімеру. Мікросфери без покриття обривалися легко зі збереженням чистої поверхні.

Необхідно відзначити, що не існує універсального апрету, придатного для будь-якого типу полімеру. Для кожного полімеру необхідно підібрати певний апретом. У кожному конкретному випадку тип апрету доводиться підбирати емпірично.

Не всі силанового аппретами є гидрофобизаторами, але всі вони призводять до збільшення водостійкості стеклосфери.

Для отримання електропровідних або непрозорих матеріалів використовують мікросфери, покриті металами, наприклад сріблом. Щоб поліпшити змочуваність і адгезію, в ряді випадків мікросфери покривають полімерами. Деякі силоксанових покриття використовують для того, щоб поліпшити електроізоляційні властивості наповнених матеріалів, а покриття на основі фторованих вуглеводнів застосовують для додання незмочуваність. Існують покриття для додання практично будь-яких поверхневих властивостей, і більшість з них випускається в промислових масштабах.

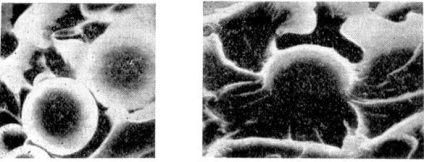

Вплив аппретірованія скляних мікросфер на адгезію їх до поліфеніленоксіду добре ілюструється мікрофотографіями на малюнку 10.1.

Малюнок 10.1- Мікрофотографії поверхні руйнування поліфеніленоксіда,

наповненого необробленими (а) і обробленими апретом А-100 (б)

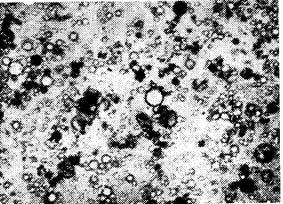

Розмір і форма частинок. Скляні мікросфери майже на 90% складаються з ідеальних сфер з розмірами від -325 до 20 меш (збільшення їх розмірів підвищує частку частинок недосконалою форми). На малюнку 10.2 показані промислові ценосфер, що випускаються розміром від 0,3 до 30 мкм.

Малюнок 10.2 - Мікрофотографія мікросфер з димових викидів (проходять через сито з розмірами 44 мкм, збільшення 400).

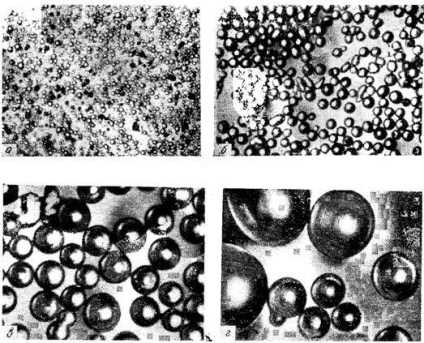

На малюнку 10.3 показані скляні мікросфери типових розмірів, що випускаються в даний час промисловістю [від 30 мкм (-325 меш) до 750 мкм (20 меш.)].

А - сфери проходять через сито з розмірами 44 мкм; б - сфери проходять через сито з розмірами 104 мкм; в - сфери проходять через сито з розмірами 280 мкм;

г - сфери проходять через сито з розмірами 635 мкм. Збільшення 50.

Малюнок 10.3 - Мікрофотографії непол стеклосфери.

Питома поверхня. Питома поверхня мікросфер за-висить від їх розміру. Формула для розрахунку питомої поверхні має вигляд:

Sуд = 2,42 × 10 5 / D,

де: D - діаметр, мкм.

Для мікро-сфер із середнім діаметром 44 мкм і щільністю 2480 кг / м 3 Sуд = 5,5 10 3 м 2 / кг.

Фізичні властивості. Типові властивості мікросфер з натрійсілікатного скла наведені нижче:

Питомий об'ємний електричний опір при 17 ° С, Ом · см

Застосування. Скляні мікросфери знаходять застосування як наповнювачі практично для будь-яких полімерів. Мале відношення площі поверхні до об'єму, однорідна форма частинок і гладкість поверхні роблять скляні сфери ідеальним наповнювачем. Завдяки спеціальній обробці поверхні вони поєднуються з будь-яким полімером. Вони не просто збільшують масу матеріалу, але і надають виробу специфічні фізичні властивості і покращують засвоюваність.

Скляні сфери використовують для того, щоб підвищити міцність при розтягуванні і стисненні, модуль пружності при вигині, твердість, зносостійкість, деформаційних Теплостен-кістка, водостійкість, корозійну стійкість, стійкість до горе-нию, розпорошення інших інгредієнтів, електричні свій-ства, в'язкість руйнування .

Найкращий ефект досягається при використанні сфер в со-четанія з волокном. При заміні частини волокон микросферами в армованих пластиках відбувається зниження в'язкості рас-плаву і поліпшення розподілу волокон. Покращуючи засвоюваність, вони збільшують ударну в'язкість, щільність, стійкість до зростання тріщин, знижують усадку, дефектність по-поверхні і вартість за рахунок заміни дорогих волокон.

Було знайдено, що мікросфери покращують засвоюваність і знижують брак деталей, одержуваних литтям під тиском, слідом-ствие зниження усадки і викривлення, одночасно полегшуючи витяг деталей з форми і зменшуючи тривалість формова-ня. Висока теплоємність мікросфер і однорідність форми сприяють рівномірному охолодженню виробів і знижують їх викривлення.

Скляні мікросфери були використані в якості до- надбавки при очищенні екструдерів і ливарних машин. Додавання мікросфер до традиційних полімерів, використовуваних для очищення цього обладнання, дозволяє швидше змінити один колір або тип полімеру на інший.

Сферонаполненние полімери. Скляні мікросфери використовуються для наповнення біль-шого числа полімерів. Скляні мікросфери як наповнювачі для ударостійкого спіненого полістиролу, що переробляється литтям під тиском виступають як агенти освіти центрів пористої структури. Переваги при викорис-танні скляних сфер: більш швидке і більш досконале заповнення прес-форми, зниження тривалості циклу формування; більше (в 4-5 разів) тиск упорскування в зоні наповнення прес-форми; менше падіння тиску уприскування при заповненні форми (58% при відсутності мікросфер); велика жорсткість формованих деталей при вилученні з форми; отримання більш однорідної пористої структури матеріалу; зростання ударної в'язкості матеріалу в 1,5 рази в порівнянні з ненаполненного пінопластом. При однакових умовах формовані листи, що містять скляні мікросфери, мали більш товсту поверхневу оболонку і більш високу щільність. Використання скляних мікросфер в пінопласт дозволяє отримувати деталі з більш однорідною комірчастої структурою. Застосування їх в якості наповнювачів для пенополікарбоната показало хороші результати.

Способи поєднання мікросфер з полімерами. Введення мікросфер в рідкі термореактивні смоли здійснюється простим перемішуванням компонентів, тоді як для однорідного диспергирования їх в високов'язких термопластах потрібне застосування спеціальних методів. При екструзії скляні мікро-сфери безперервно надходять в горловину екструдера і сміши-вають з розплавленим полімером в циліндрі при обертанні шнека. Дозуючий пристрій литтєвий машини пов'язано з елек-тричних схемою машини - в кожен цикл уприскування разом з полімером вводиться певна кількість скляних мікросфер.