Як роблять піддони

Дерев'яний піддон як засіб переміщення вантажів винайдений давно. Перші стандарти для піддонів з'явилися відразу після Великої вітчизняної війни і були пов'язані з габаритами вагонів, оскільки ці вироби в першу чергу використовувалися саме при залізничних перевезеннях. Ці стандарти прижилися і залишаються основними в даний час.

Европоддон. вищий сорт

Крім цих ключових стандартів існує безліч типорозмірів піддонів, і особливо багато з'явилося їх в останні 10 років. В даний час, в першу чергу в США і в меншій мірі в Європі, спостерігається тенденція до створення спеціальних піддонів під потреби конкретних підприємств. Їх конструкція і розміри залежать від характеру, габаритів і маси вантажів, для яких піддони передбачається використовувати. Крім стандартних випускають піддони з «вухами» або без «вух», для бочок - з отворами посередині, піддони, спеціально розроблені для перевезень хімічної сировини, піддони для пивних бочок і ін. Американці обрали для себе 40. 50 типів піддонів. З цього числа в Росії найбільш часто використовується лише 4. 5 типів, хоча і інші періодично потрапляють на склади, найчастіше разом з продуктами, які американці привозять до Росії. Російські виробники зосередилися на 5. 10 стандартах, оскільки це дозволяє налагодити масовий випуск піддонів.

Конструкція піддону незалежно від його габаритів приблизно однакова. Він складається з нижніх дощок - «лиж», кубиків, які скріплюють піддон і дають можливість вводити в нього вила вантажної техніки (в просторіччі їх називають бобишками, але більш правильна назва - шашки), і поперечних дощок, на які кріпиться настил. Безпосередньо на настил укладають вантаж. Залежно від видів піддону дошки настилу можуть відрізнятися по товщині і ширині, по їх числу, але в цілому конструкція піддону створена таким чином, щоб або Тележка- «рокла», або навантажувач могли захопити його з будь-якої з чотирьох сторін.

Нестандартний піддон 1140х1140 мм

Набувають піддони в залежності від виду вантажу та його розмірів, т. Е. З різною товщиною несучих дощок, товщиною настилу, висотою і розміром кубиків і т. Д. Природно, кожне підприємство купує оптимальний для нього тип піддонів. На виготовлення піддонів високої вантажопідйомності і міцності витрачається більше деревини, а тому ціна їх вище. Іноді по периметру піддонів роблять нижню обв'язку, щоб надати їм додаткову жорсткість.

На сучасних заводах з виробництва піддонів в усьому світі використовуються напівавтоматичні та автоматичні лінії. В Європі це обумовлено дорожнечею фізичної праці. Західні підприємці завжди намагаються максимально автоматизувати виробництво, щоб знизити фізичні навантаження на людину. У Росії ручна праця поки дешевше, ніж на Заході, і тому нерідко зустрічаються виробництва, де піддони збирають робочі і збивають їх вручну. Якість збірки з цієї причини знижується, оскільки робітники не так точно, як автомат, витримують допуски за розмірами. До слова, піддони, зібрані на технологічних лініях, легко відрізнити від виготовлених вручну по тому, як в них забиті цвяхи: автомат утапливает капелюшки цвяхів (за існуючими ГОСТами так і треба робити, але зараз в Росії багато підприємств порушують цю технологію), а при забиванні молотком капелюшок залишається врівень з поверхнею дошки.

Нестандартний піддон 1200х1200 мм

Для виготовлення піддонів використовуються спеціальні цвяхи, звані навивні, або йоршоні - щось середнє між цвяхом і саморезом. Вони товщі і мають особливу капелюшок, а найголовніше - насічки, зроблені для того, щоб цвяхи прочней трималися в дошці. Це важливо, оскільки зазвичай з піддонами на складах звертаються не дуже акуратно, їх кидають, штовхають, в них часто врізається вантажна техніка. При цьому звичайні будівельні цвяхи можуть просто вилізти з дошки, і тоді піддон втратить міцність, надійність, а значить, з'явиться вірогідність пошкодження вантажу.

При виробництві дерев'яних піддонів використовують чотири способи. Перший - найпростіший і найдешевший. У Росії його застосовують на лісопилках і інших підприємствах по деревообробці. З кругляка роблять ділової ліс і відправляють його за призначенням. Після цього залишається 25. 30% відходів, які треба якось утилізувати, і один з найпростіших варіантів - збивати з них піддони. Роблять це, як правило, молотками буквально «на коліні». Піддони в підсумку виходять недорогі, але низької якості, оскільки страждає і їх профіль, і допуски.

Другий спосіб - це ручна збірка з використанням пневмоінструменту. В цьому випадку збирають піддони також вручну, але використовуються при цьому не звичайні, а пневматичні молотки, що дозволяє прискорити виготовлення. Процес зазвичай частково автоматизований, щоб можна було збирати відразу кілька піддонів. Мінуси такої збірки все ті ж: низька якість з точки зору дотримання розмірів. Людина може помилитися, і в підсумку вийдуть піддони недостатньо міцні. Як наслідок, піддон може розсипатися, а вантаж отримає пошкодження або, що гірше, травмує оператора навантажувача.

Цех ручної збірки піддонів за допомогою пневмоінструменту

Третій спосіб в основному застосовують в країнах Європи. Він передбачає використання напівавтоматичних верстатів. В цьому випадку автомат забиває цвяхи в дошки, покладені в металеве кліше, наповнюється вручну. Залежно від габаритів виробленого піддону використовують і різні кліше. Напівавтомати дозволяють забезпечити всі допуски за габаритами, а помилки при виготовленні мінімальні - раз-два, і піддон готовий!

Найвище досягнення в технології виробництва піддонів - це повністю автоматична лінія. Люди при цьому лише завантажують заготовки - дошки, брус. Машина сама все це нарізає, повертає і сколочує, а потім складує, замотує стрічкою або плівкою (в залежності від типу машини) і викочує піддони на навантаження. Найбільша на пострадянському просторі автоматична лінія виробляє близько 65 тис. Піддонів на місяць. В Європі, мабуть, сучасних ліній також не багато. Серед 18 виробництв, які відвідали представники однієї з вітчизняних компаній, не було жодного нового. Однак всі підприємства відмінно працювали.

Вихідні напівфабрикати для піддонів вимагають особливо делікатного поводження. Зазвичай обрізну дошку і брус потрібного перетину купують готовими. Дошки приходять в брикетах, зібраних так, щоб між ними залишався простір. Непросушених деревина волога, і якщо до таких дошки не буде доступу повітря, то буквально через тиждень вони синіють, хоча є абсолютно новими. Необхідно, щоб дошка відразу ж просохла. Для піддонів використовуються і хвойні, і листяні породи дерева, проте ті і інші дуже швидко вицвітають. Звичайно, деревина не втрачає властивостей, а втрата кольору не позначається на міцності дошки, проте втрачається товарний вигляд, що може знизити ціну готових виробів. Таким чином, склад готової продукції повинен розташовуватися під навісом, щоб на дерево не потрапляли ні дощ, ні сонячні промені.

Верстат для виготовлення піддонів

Для контролю піддонів на них наносять певні клейма. Якщо піддон зроблений в Європі, то на ньому завжди є два фіксованих клейма - EUR і EPAL.

Мітка EUR означає його «европрінадлежность». Інша клеймо - EPAL, говорить про те, що піддон зроблений з дотриманням вимог Європейської паллетной асоціації (в палетному бізнесі це щось на зразок ІСО 9001), організації, яка перевіряє європейські виробництва, формулює вимоги, яким вони повинні відповідати. Тобто наявність на піддоні такої мітки свідчить про те, що він зібраний з дотриманням усіх технологій і відповідає певному стандарту якості, що саме виробництво функціонує по потрібному формату, аж до вимоги щодо наявності спеціальних зон куріння для співробітників. На території Росії немає, на жаль, жодного представника EPAL, але переговори c ній вже ведуться.

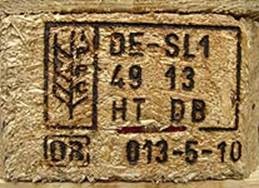

Клеймо про проходження фітосанітарної обробки

На центральній «бобишки» піддону ставлять ще одне клеймо, в просторіччі званий «колосок». Воно говорить про те, що піддон пройшов фітосанітарну обробку відповідно до стандарту ISPM 15. На цьому клеймі друкують назву партії, метод обробки, вказується країна-виробник. На піддоні, випущеному в Європі, вказують також номер партії і рік виробництва. За цим клеймам, що є невід'ємною частиною європіддона, можна дізнатися, де і коли його зібрали. Оскільки клейма часто ставлять підроблені, надійний спосіб визначити, звідки той чи інший піддон, поки не знайдений.

Карантинний прикордонний контроль деревини в обов'язковому порядку має на увазі відповідну фітосанітарну обробку піддонів, яку проводять трьома способами. Перший спосіб, не самий популярний, - фумігація, т. Е. Обробка бромистим метилом: піддон або деревину, яка використовується для його виробництва, обприскують складом, що вбиває всіх шкідників і бактерії. Недолік цього методу в тому, що деревина після фумігації дещо змінює властивості, на ній залишається якась кількість розчину, що не завжди добре. З цієї причини деякі підприємства, особливо з виробництва або зберігання харчової продукції, взагалі не приймають піддони, що пройшли фумігацію. Виробники піддонів поступово переходять на більш прогресивні карантинні методи.

Існують ще два способи знезараження, їх застосовують приблизно в рівних масштабах, в тому числі в Росії: це теплова обробка і камерна сушка, т. Е. Досить тривале витримування піддонів в камері з підвищеною температурою, після чого мікроорганізми і шкідники гинуть. Теплова обробка не дуже популярна, оскільки метод цей дорогий і з його допомогою важко налагодити обробку великого потоку пиломатеріалів. Крім того, неможливо забезпечити рівномірну температуру в термокамері, а тому продукція сохне нерівномірно.

Фумігаційна камера для обробки пиломатеріалу бромистим метилом

Найбільш привабливим на сьогоднішній день є метод камерної сушки. В камеру завантажують пиломатеріал, який використовується потім для виробництва піддонів, і витримують потрібний час при температурі понад 60 ° С і відповідної вологості. Весь процес автоматизований, камера оснащена спеціальною системою, що забезпечує циркуляцію повітря. В деревину вворачивают датчики, які вимірюють вологість і температуру, і як тільки вона доходить до необхідної стандартом, процес завершується (Див. Також статтю Ораторія на фітосанітарну тему).

Всі піддони, на яких продукція піде за кордон, повинні пройти фітообработку і мати на собі відповідне клеймо. Якщо ж піддон буде використовуватися в Росії, жорсткі правила по обробці піддонів не діють. Російські організації, які дійсно володіють такими технологіями сушіння, можна перерахувати по пальцях. Нерідко підроблене клеймо ставлять недобросовісні компанії, щоб фальсифікувати продукцію. Взагалі на вітчизняному ринку піддонів така ситуація, на жаль, зустрічається нерідко. «Правила гри» тут ще не визначені, адже ринку піддонів всього 10. 12 років, ще не устоялися норми контролю, тому і з'являються підробки. Звичайно, і за радянських часів піддони у нас робили, але технологія виготовлення була зовсім інша. Виробництва були нерентабельними і з часом розвалилися, лише в останнє десятиліття стали з'являтися компанії, всерйоз взялися за цей бізнес.