Складання нарізних з'єднань

При спробі розібрати будь-якої механізм або слюсарну спорудження, будь то двигун пральної машини або об'єкт сантехнічного обладнання, можна помітити, що більшу частину всіх з'єднань деталей становлять саме різьбові. І це не випадково: нарізні сполучення прості, надійні, взаємозамінні, їх зручно регулювати.

Процес складання будь-якого нарізного сполучення включає в себе наступні операції: установка деталей, наживлені, загвинчування, затяжка, іноді дотяжки, в разі потреби установка стопорних деталей і пристосувань, що оберігають від самовідгвинчування.

При наживлені ввертати деталь повинна бути підведена до різьбового отвору до збігу осей і вкручені в різьбу на 2-3 нитки. Кожен, кому доводилося працювати з дрібними гвинтами, знає, як незручно буває тримати гвинт у важкодоступних місцях, наприклад знизу. Професіонали в таких випадках застосовують магнітні та інші спеціальні викрутки. Але якщо їх немає, впадати у відчай і клясти неподатливий гвинт міцними словами не варто, завдання можна вирішити за допомогою нехитрого пристосування, яке легко виготовляється буквально за кілька секунд. З тонкої м'якого дроту потрібно зробити невеликий гачок і підтримувати їм гвинт, поки він не ввійде в отвір для гвинта на кілька ниток. Потім потрібно просто потягнути за дріт - петля розкриється і звільнить гвинт для подальшого закручування інструментом.

Після наживлення на деталь встановлюють складальний інструмент (ключ або викрутку) і повідомляють їй обертальні рухи (загвинчують). Загвинчування завершують затягуванням, яка створює нерухомість з'єднання.

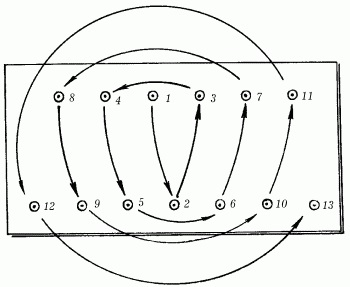

Дотяжки виробляють в тому випадку, коли деталь кріпиться декількома болтами (гвинтами). Наприклад, при кріпленні головки блоку циліндрів (в двигуні автомобіля), болти вгвинчуються без попереднього затягування, а після того як вони встановлені всі, виробляють дотяжки. Це здійснюється в певному порядку - за так званим методом спіралі (рис. 50).

Мал. 50. Схема можливої послідовності затягування (дотяжки) болтів (гвинтів, гайок).

Різьбові з'єднання в механізмах, що піддаються в процесі експлуатації дії пульсуючого навантаження (вібрації), часто самі відгвинчуються, що може стати причиною аварії. Тому при складанні таких механізмів вдаються до стопоріння різьбових з'єднань.

Найпростіший, досить надійний і не вимагає якихось спеціальних пристосувань спосіб стопорения - це стопоріння контргайкой. Її нагвинчують після затяжки основний кріпильної гайки і затягують до повного зіткнення з її торцем. Механізм стопоріння при такому способі заснований на збільшенні поверхонь тертя в різьбі і на поверхнях гайок.

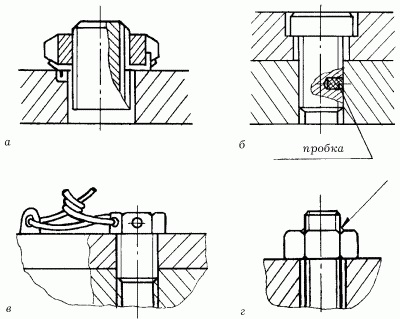

Широко поширене також стопоріння стопорними шайбами (рис. 51).

Мал. 51. Способи стопорения різьбових з'єднань: а - стопорною шайбою; б - пробкою; в - дротом; г - зварюванням або накерніванія.

Така шайба має або носик, який відгинають на грань гайки після її затягування, або лапку, яка вставляється в спеціально просвердлений отвір в корпусі деталі. Гвинти (болти) з відкритими головками можна застопорити дротом. Отвори в голівках гвинтів (болтів) під дріт в цьому випадку просверливаются до установки їх в вузол. Дріт в отвори слід вводити таким чином, щоб натяг її кінців створювало загвинчують момент.

Стопоріння зварюванням або накерніванія, по суті, перетворює роз'ємне з'єднання в нерознімне.

Досить часто в різьбових з'єднаннях використовують шпильки, які, на відміну від болта або гвинта, не мають головки. Для того щоб забезпечити щільну посадку шпильки в тіло деталі, можна скористатися одним із запропонованих способів: натяг шпильки утворюється за рахунок збігу різьби (див. Розділ про нарізуванні зовнішньої різьби) або забезпечується тугий різьбленням з натягом по середньому діаметру витків. Якщо корпус деталі зроблений з матеріалу менш міцного, ніж шпилька, то використовують спіральну вставку зі сталевого дроту ромбического перетину: її вводять в різьбу корпусу деталі до закручування шпильки. Цей спосіб не тільки підвищує міцність і зносостійкість з'єднання (за рахунок збільшення в корпусної деталі поверхні зрізу різьби), але і сприяє щільній посадці шпильки. Для освіти герметичного, гідронепроникний з'єднання між деталями ставлять прокладку з легко деформується матеріалу (мідно-азбестову, паронітових та ін.).

У деяких випадках потрібно отримати з'єднання особливої міцності, якої неможливо досягти, застосовуючи звичайні болти з низькосортного металу, так як вони просто ламаються під великими поперечними навантаженнями. Купувати спеціальні високоміцні болти дорого, та й не завжди їх знайдеш в магазинах. У таких випадках можна перед складанням нанести на поверхні деталей, які будуть стикатися, клейову прошарок з епоксидної смоли. З'єднання вийде досить міцним навіть при використанні звичайних дешевих болтів.

З книги: Коршевер Н. Г. Роботи по металу

На Зміст - РОБОТИ ПО МЕТАЛЛУ>