- переваги керамзитобетону

- Опис технологічного процесу

- Перелік необхідного обладнання

- Особливості розрахунку собівартості

Собівартість керамзітобетонного блоку унаочнює вигоду не тільки від його виготовлення, але і від застосування в будівництві.

Види керамзитобетонних блоків.

Існує багато технологій виробництва різних полегшених матеріалів, до яких і відноситься вибропрессование керамзитобетону і подальше його формування в блоки.

Для організації процесу потрібна наявність сировинних складових, вибропресса і бетономішалки.

переваги керамзитобетону

Основним компонентом виступає керамзит, який представляє зовні овальні гранули. Їх отримують за допомогою випалу (t = 1200º) легкоплавкого виду глини. Герметично-міцна оболонка покриває їх зсередини. Завдяки їй блок отримує свої корисні властивості і характеристики.

Екологічність керамзитобетону порівнянна з даними параметром у керамічної цегли, оскільки виготовлення блоків передбачає використання натуральних природних складових. Однак використання керамзитобетонних блоків в будівництві не обходиться і без мінусів. Блоки з керамзитобетону володіють більшою крихкістю, ніж цегла.

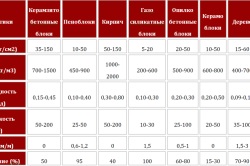

Характеристика керамзитобетонних блоків.

Структура їх пориста, що (хоч і несуттєво) позначається на їх міцності і морозостійкості (числі зміни циклів заморозки-відтавання на вулиці).

Однак такі недоліки не вважаються перешкодою до застосування керамзитобетонних виробів в малоповерховому житловому будівництві, оскільки керамзитобетон укупі з залізобетонними плитами перекриття (для зведення міжповерхових перегородок) є одним з вигідних рішень для побудови 2- або 3-поверхових котеджів. Якщо порівнювати з будівництвом того ж самого котеджу з простого цегли, то блоки собівартість будівельних робіт знижують приблизно на 30%.

Повернутися до списку

Опис технологічного процесу

Буде потрібно підготувати сировинні компоненти:

- цемент (1 частина), пісок кварцовий або збагачений (2 частини), керамзит (8 частин);

- вода з розрахунку 230 л на 1 м³;

- добавки-пластифікатори.

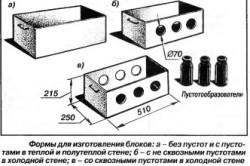

Після заливки води в бетономішалку виробляють засипку інгредієнтів. Потім відбувається їх перемішування протягом 2 хвилин. Технологічний процес передбачає залучення спеціального верстата, оснащеного матричними пластинами зі сталі для підтримки форми залитого виробу. Блоки виготовляють повнотілі або порожнистими, що визначається їх призначенням і типом. На даному етапі блоки набувають свої розміри, які в стандартному виконанні рівні 390х190х190 мм.

Формовку заповнюють сумішшю і туди ж встановлюють пластину зі сталі. Потім верстат включають і верхня частина його починає вібрувати. Внаслідок цього зайве повітря виходить, а всі інгредієнти рівномірно укладаються за обсягом. Надлишки розчину знімають і блоки разом з пластинами виймають.

Форми для виготовлення керамзитних блоків.

Вміщена в вибростанок суміш ущільнюється, набуває потрібний вид і характеристики. Ровнітель, розташований всередині механізму, усуває нерівності і вади. Після сформованості блоку його одночасно зі сталевими пластинами ставлять на просушку на 2 дня. Для того щоб він остаточно затвердів, його поміщають в умови вуличного повітря на 7 днів.

Дрібносерійне виробництво виробів з керамзитобетону передбачає більш спрощені рішення. Перемішування розчину виконують ручним способом або за допомогою невеликих розмірів бетономішалки з подальшим приміщенням його в форму.

Виготовляючи керамзитобетон самостійно, слід враховувати, що при затвердінні керамзит зважаючи на свою легкості спливає на поверхню. Тому так важливо вирівнювати верхню межу.

Природно, що самостійне отримання матеріалу незрівнянно із заводськими умовами виготовлення керамзитобетонних блоків. Набагато прискорюють технологію додаткові пристосування - сушка з Вібропресуюче. Однак вигідніше їх орендувати, так як через вартість придбання цих механізмів процес вийде дуже дорогим.

Повернутися до списку

Перелік необхідного обладнання

Випуск якісних блоків передбачає не тільки застосування відмінного матеріалу, а й спеціального устаткування. Характеристики та типи готових виробів є основними факторами при визначенні ціни на обладнання, яка варіюється в діапазоні від 250 тис. До 4 млн руб. Менш дорогі моделі дозволяють виготовляти до 70 шт. / Год, тоді як найдорожчі - до 400 шт. / Год. Щоб вибирати між кількома варіантами обладнання, потрібно добре уявляти фінансові можливості і потужність майбутнього міні-заводу.

Устаткування для виготовлення керамзитних блоків: бетономішалка і вибростанок.

Віброверстати ручного принципу дії мають невеликі габарити і призначаються для виготовлення виробів з керамзиту своїми руками. Розташований на корпусі вібратор своїми коливальними діями рівномірно розподіляє суміш по формі. Крім цього апарат має знімні або стаціонарні пустотоутворювач.

Верстати пересувні механізовані - їх корпус несе, є важіль для знімання форми і колеса, що сприяють переміщенню верстата.

Комплект деяких моделей може містити прес трамбувального і кілька матриць (до чотирьох). Вібратор поміщають на стінці, він посилає вібрацію до форми.

Вибростол є піддон з металу з бортиками, в якому розташований вбудований вібратор. Він є підставкою для ємностей з керамзитобетонний сумішшю, з якої згодом виходять блоки. По завершенні робочого процесу піддон обов'язково просушують, залишаючи в провітрюваному приміщенні. Правильне положення вібратора надає можливість розподіляти коливання по всьому технологічному поверхні. Ще один плюс - отримання за один раз відразу 6 виробів. Ціна верстата невисока, проте багато виробників не цінують його з огляду на великих габаритів і складної транспортування.

Вібровочний прес - пристрій складне, застосовується великими заводами. Має гідравлічний привід з силою тиску в кілька тонн, що прискорює процедуру формування. Вдавлені в форму пандуси фіксують на собі пустотоутворювач. Остаточну форму блок приймає на піддоні. Завдяки верстата ручна праця можливо не застосовувати зовсім на всіх етапах (крім подачі до місця сушки). З його допомогою збільшується продуктивність і стає якісніше готову продукцію.

Бетономішалка - це місткий резервуар, прикріплений до обертається осі. Її призначенням є перемішування сировинних інгредієнтів і приготування розчину. Випускають різноманітні моделі, що відрізняються за кількістю оборотів і обсягом.

Повернутися до списку

Особливості розрахунку собівартості

Розрахунок собівартості одного виробу з керамзиту дасть зрозуміти, наскільки вигідний технологічний процес.

Стандартних розмірів (0,39х0,19х0,19) елемент вимагає розчину 0,014 м³. З даної цифри прибирають обсяг пустот, рівний приблизно 30%, і отримують близько 0,01 м³.

Розрахунок передбачає знання обсягу і вартості всіх складових. Наприклад, піску для приготування вироби потрібно 0,005 м³, стільки ж керамзиту і 1, 25 кг цементу марки М400, вода. Ціни слід брати поточні ринкові, при цьому обов'язково включати витрати на електрику. Сумарно вартість складових виходить рівної приблизно 19 руб. Заводи пропонують 48 руб. за штуку.

При виготовленні керамзитобетону своїми силами вигода при зведенні будинку виходить досить відчутною.