На кожну ГРС підрозділу повинна бути така технічна документація:

- акт відведення земельної ділянки;

- акт приймання газопроводу - відводу до ГРС і виконавча технічна документація;

- схема технічного обслуговування газопроводу - відводу та ситуаційний план місцевості;

- принципові схеми (технологічна, автоматики, управління і сигналізації, електроосвітлення, опалення та вентиляції, блискавкозахисту та заземлення і т. п.);

- паспорти на устаткування, прилади і заводські інструкції;

- інструкції по експлуатації ГРС;

- інша нормативно-технічна документація, встановлена об'єднанням.

Безпосередньо на ГРС повинна бути така документація:

• принципова технологічна схема;

• інструкція з експлуатації ГРС;

• інша документація на розсуд підрозділу.

Устаткування, споруди та системи, експлуатаційну документацію по ГРС повинен перевіряти відповідальний за експлуатацію ГРС і вживати необхідних заходів щодо забезпечення належного рівня експлуатації ГРС, обладнання та систем КС.

Опис технологічного процесу, обладнання та

Технологічна схема виробництва.

Блоки, вузли, пристрої ГРС.

Склад обладнання на ГРС повинен відповідати проекту і паспортам заводів виробників. Будь-які зміни в складі обладнання повинні бути відповідно до вимог Федерального закону «Про промислову безпеку небезпечних об'єктів», узгоджені з проектною організацією, газнагляду ВАТ «Газпром», Держнаглядохоронпраці України з одночасним коригуванням технологічної схеми та інших НТД, що знаходяться в ЛВУМГ та на ГРС. Арматура та обладнання ГРС повинні мати номери або бирки з номером, відповідним позначенням у технологічній схемі.

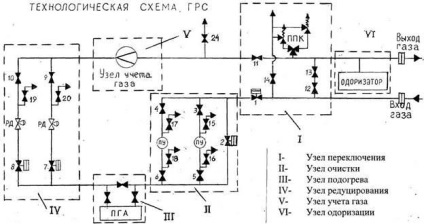

На малюнку 1 представлена технологічна схема ГРС, де позначені основні вузли ГРС, кожен з яких має своє призначення.

Основні вузли ГРС:

1. вузол перемикання;

2. вузол очищення газу;

3. вузол підігріву;

4. вузол редукування;

5. вузол обліку природного газу;

6. вузол одоризації газу.

Вузол перемикання ГРС призначений для перемикання потоку газу високого тиску з автоматичного на ручне регулювання тиску по обвідної лінії, а також для запобігання підвищенню тиску в лінії подачі газу споживачеві за допомогою запобіжної арматури.

Вузол очищення газу ГРС призначений для запобігання попаданню механічних (твердих і рідких) домішок в технологічне й газорегуляторне обладнання і засоби контролю і автоматики ГРС і споживача.

Вузол запобігання гідратоутворень призначений для запобігання обмерзання арматури і освіти кристалогідратів в газопровідних комунікаціях і арматурі.

Вузол редукування газу призначений для зниження і автоматичної підтримки заданого тиску газу, що подається споживачу.

Вузол обліку газу призначений для обліку кількості витрат газу за допомогою різних витратомірів і лічильників.

Вузол одоризації газу призначений для додавання в газ речовин з різким неприємним запахом (одорантов). Це дозволяє своєчасно виявляти витоку газу по запаху без спеціального обладнання.

Блок (вузол) перемикання.

Блок перемикання призначений для захисту системи газопроводів споживача від можливого високого тиску газу і для подачі газу споживачеві, минаючи ГРС, по (обвідний) байпасній лінії із застосуванням ручного регулювання тиску газу під час ремонтних і профілактичних робіт на станції. Блок перемикання складається: з кранів на вхідному і вихідному газопроводах, обвідної лінії і запобіжних клапанів.

Обвідна лінія - для перемикання потоку газу високого тиску з автоматичного на ручне регулювання тиску. Нормальне положення запірної арматури на обвідної лінії - закрите. Крани обвідної лінії повинні бути опломбовані службою ГРС. Обвідна лінія повинна підключатися до вихідного газопроводу перед одоризатора (по ходу газу). На обвідної лінії розташовуються два запірні органи: перший по ходу газу - відключає кран; другий - для дроселювання, кран-регулятор.

Запобіжні клапани. Запобіжний клапан - автоматичний пристрій для скидання тиску, що приводиться в дію статичним тиском, що виникають перед клапаном, і відрізняється швидким повним підйомом золотника за рахунок динамічної дії виходить з сопла струменя скидається середовища.

Запобіжні клапани найчастіше застосовуються для захисту судин апаратів, ємностей, трубопроводів та іншого технологічного обладнання при надмірному перевищенні тиску. Запобіжний клапан забезпечує безпечну експлуатацію обладнання в умовах підвищених тисків газу або рідини.

При підвищенні в системі тиску вище допустимого запобіжний клапан автоматично відкривається і скидає необхідний надлишок робочої середовища, тим самим запобігаючи можливості аварії. Після закінчення скидання тиск знижується до величини, яка менша початку спрацьовування клапана, запобіжний клапан автоматично закривається і залишається закритим до тих пір, поки в системі знов не збільшиться тиск вище допустимого.

Основною характеристикою запобіжних клапанів є їх пропускна здатність, яка визначається кількістю скидається рідини в одиницю часу при відкритому клапані.

Кількість запобіжних клапанів, їх розміри і пропускна здатність повинні бути вибрані за розрахунком так, щоб в об'єкті, що підлягає не створювалося тиск, що перевищує робочий більш, ніж зазначено в Таблиці 3.

Найбільшого поширення набули пружинні запобіжні клапани (ППК).

На ГРС застосовуються клапани запобіжні повнопідйомні фланцеві ППК-150-16 і ППК-150-40 призначені для рідких і газоподібних неагресивних середовищ, при робочому тиску до 16 і 40 кг / см 2 відповідно. Виконання клапанів - закрите, герметичне. Вони встановлені на вихідних газопроводах і налаштовані на тиск спрацьовування 3,3 і 13,2 кг / см 2.

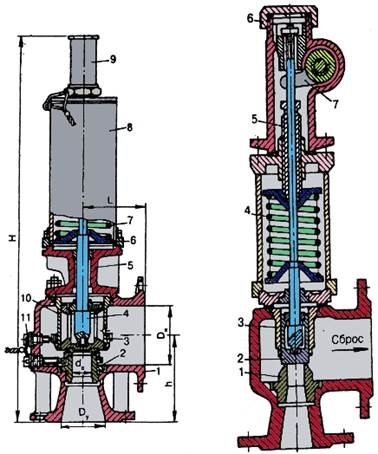

Застосовують клапани типу СППК (спеціальний полнопод'ёмний запобіжний клапан) рис.1 і ППК (пружинний полнопод'ёмий запобіжний клапан) рис2. Між запобіжними клапанами ставлять триходовий кран, завжди відкритий на один із запобіжних клапанів. Мiж системою та клапанами відключає арматура встановлюватися не повинна.

В процесі експлуатації клапани слід випробувати на спрацьовування 1 раз на місяць, а в зимовий час-один раз в 10 днів із записом в оперативному журналі.

Перевірку та регулювання запобіжних клапанів проводять два рази на рік, про що роблять відповідний запис у журналі.

Кожен запобіжний клапан повинен мати табличку (бирку), на якій повинні бути вказані реєстраційний номер, робочий тиск (Рраб), тиск спрацьовування (Рсраб), дата настройки, дата наступної настройки.

Бирка повинна бути виконана з алюмінію або на паперовій основі з ламінованим покриттям і мати хвостовик з отвором під пломбувальний дріт і шпильку фланцевого роз'єму корпусу ППК.

Кожен запобіжний клапан повинен бути опломбований. Пломбувальний дріт повинна з'єднувати: бирку, ковпак регулювального гвинта і гвинти регулювання положення сідла.

На шток запобіжного скидного клапана СППК4Р, з одного боку діє тиск газу з вихідного газопроводу, а з іншого - зусилля стиснутої пружини. Якщо тиск газу на виході з ГРС перевищить заданий, то газ, долаючи зусилля стиснутої пружини, піднімає шток і з'єднує вихідний газопровід з атмосферою. Після зниження тиску газу в вихідному газопроводі шток під дією пружини повертається у вихідне положення, перекриваючи прохід газу через сопло клапана, роз'єднуючи таким чином вихідний газопровід з атмосферою. Залежно від тиску настройки запобіжні клапани комплектують змінними пружинами.

Крім клапанів типу СППК широко застосовують пружинні запобіжні клапани типу ППК-4 на умовний тиск 16 кгс / см 2. клапани цього типу забезпечені важелем для примусового відкриття та контрольної продувки газопроводу. Пружина регулюється регулювальним гвинтом.

Тиск газу з газопроводу надходить під запірний клапан який утримується в закритому положенні пружиною через допомогою штока. Натяг пружини регулюється гвинтом. Кулачковий механізм дозволяє проводити контрольну продувку клапана: поворотом важеля зусилля через валик, кулачок і направляючу втулку передається на шток. Він піднімається, відкриває клапан і відбувається продування, яка вказує, що клапан працює і скидний трубопровід чи не засмічений.

Клапани ППК-4 в залежності від номера встановленої пружини можуть налаштовуватися на спрацьовування в діапазоні тисків 0,5 до 16 кгс / см 2.

Рис.1. Клапан типу СППК4Р. 1 - корпус; 2 - сопло; 3 - золотник; 4 - шток; 5 - роздільник; 6 - опорна шайба; 7 - пружина; 8 - кришка; 9 - ковпак; 10 - напрямна втулка; 11 - гвинт.

Рис.2. Запобіжний скидний клапан типу ППК - 4. 1 - сідло клапана; 2 - золотник клапана; 3 - сопло клапана; 4 - пружина; 5 - регулювальна втулка; 6 - розділова перегородка; 7 - важільний механізм.

Для скидання газу в атмосферу необхідно застосовувати вертикальні труби (колонки, свічки) висотою не менше 5 м від рівня землі; які виводять за огорожу ГРС на відстань не менше 10 м. кожен запобіжний клапан повинен мати окрему вихлопну трубу.

Допускається об'єднання вихлопних труб в загальний колектор від декількох запобіжних клапанів з однаковими тисками газу. При цьому загальний колектор розраховують на одночасний скидання газу через всі запобіжні клапани.

3.3. Блок (вузол) очищення газу.

Блок (вузол) очищення газу на ГРС дозволяє запобігти потраплянню механічних домішок і конденсату в обладнання, в технологічні трубопроводи, в прилади контролю та автоматики станції і споживачів газу.

Найбільші труднощі, при очищенні газу - утворення гідратів вуглеводневих газів: білих кристалів, що нагадують снегообразную кристалічну масу. Тверді гідрати утворюють метан і етан, пропан утворює рідкі гідрати. При наявності в газі сірководню формуються як тверді, так і рідкі гідрати.

Гідрати - нестабільні з'єднання, які при зниженні тиску і підвищенні температури легко розкладаються на газ і воду. Вони випадають при скороченні газу, огортаючи клапани регуляторів тиску газу і порушуючи їх роботу. Кристалогідрати відкладаються і на стінках вимірювальних трубопроводів, особливо в місцях звуження потоку, приводячи тим самим до похибки вимірювання витрати газу. Крім того, вони забивають імпульсні трубки, виводячи з ладу контрольно-вимірювальні прилади.

Для очищення газу на ГРС повинні застосовуватись пилевлагоулавлівающіе пристрої, різної конструкції, що забезпечують підготовку газу для стабільної роботи обладнання ГРС.

Вузол очищення газу повинен бути оснащений пристроями для видалення рідини і шламу в збірні ємкості, обладнані пристроями виміру рівня, а також механізованої системою їх видалення в транспортні ємності, з яких рідина, у міру накопичення, вивозиться з території ГРС. Ємності повинні бути розраховані на максимальне дозволене робочий тиск підвідного газопроводу-відводу.

На ГРС передбачена одноступенева очищення газу. Від механічних домішок і конденсату природний газ очищають за допомогою газосепараторов по ОСТ 26-02645-72. На монтажному майданчику ГРС встановлено три газосепаратора, що працюють паралельно. Швидкість руху газу в них не повинна бути більше 05-06 м / с. Газосепаратори підбирають з таким розрахунком, щоб при зупинці одного з них, швидкість газу в працюючому не перевищувала 1 м / с. Газосепаратори повинні бути теплоізольовані і встановлені на окремих фундаментах. Відстань між ними - не менше їх діаметра з теплоізоля-

Очищення газу від механічних домішок і конденсату в газосепараторе відбувається за рахунок:

1) зміни напрямку руху газу на 180 0 С;

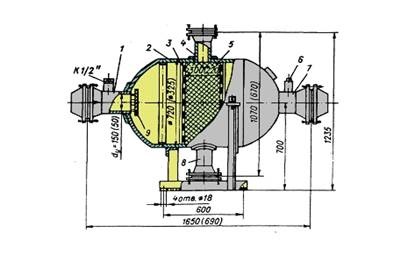

2) зниження швидкості руху газу до 0,5-0,6 м / с (vв 3) руху газу в насадці, де відбиваються (виділяються) механічні домішки і краплі конденсату, які падають на конічне дно газосепаратора. Як показує практика, найменший каплеуноса конденсату відбувається в газосепараторах з сітчастими насадками. Для очищення газу на ГРС встановлено сітчасті газосеператори типу ГС-8,8-1600 рис.3 На ГРС малої пропускної спроможності для очищення газу від механічних домішок застосовують вісцинові і сітчасті фільтри

Мал. 4. висцинове фільтр

1 патрубок вхідний; 2 - корпус фільтра; 3 перфорована сітка; 4 люк .нагрузоч-ний; 5 засипка (дрібні металеві або керамічні кільця 15x15 мм); 6 штуцер; 7-патрубок вихідний: 8 - люк розвантажувальний: 9-відбійний лист.

Такі фільтри складаються з корпуса, всередині якого змонтовано касета (насадка), заповнена кільцями Рашига.

Ці кільця бувають металеві і керамічні. В основному застосовують металеві 15 × 15 × 0,5 мм. Кільця Рашига змащують вісциновим маслом (60% циліндрового масла плюс 40% солярового).

Принцип роботи висцинове і сітчастого фільтра наступний: частинки механічних домішок, потрапляючи з потоком газу в фільтр, проходять через змочені вісциновим маслом кільця Рашига, змінюючи свій напрямок, і прилипають до поверхні кілець.

Як тільки перепад тиску газу на вході в фільтр і на виході з нього зростає, що свідчить про забруднення насадки, кільця фільтра очищають паром, промивають содовим розчином, після чого їх змазують чистим вісциновим маслом. Процес очищення і відновлення працездатності висцинове і сітчастого фільтра досить трудомісткий, так як здійснюється вручну. Часті очищення і відновлення працездатності фільтра обумовлені тим, що масляна активна плівка з кілець Рашига швидко розчиняється і змивається конденсатом, що знаходяться в природному газі.

Вісцинові і сітчасті фільтри призначені для очищення газу тільки від механічних домішок

При експлуатації пристрою очищення газу забезпечувати візуальний контроль стану фільтруючих і поглинальних елементів пристрою підготовки газу;

регулярно проводити заміну фільтруючих і поглинальних елементів пристрою шляхом підключення резервного обладнання.

Дренажні та зливні лінії, запірна арматура на них повинні бути захищені від обмерзання.

Для запобігання самозаймання пірофорних з'єднань апарату очищення, перед розкриттям, його необхідно заповнити водою або парою.

Під час розтину, огляду і очищення внутрішні поверхні стінок апаратів необхідно рясно змочувати водою.

Витягнуті з апаратів відкладення, що містять ПІРОФОРНА залізо, необхідно збирати в металеву тару з водою, а після закінчення роботи негайно видаляти з території ГРС і закопувати в спеціально відведеному місці, безпечному в пожежному та екологічному відношеннях

Блок (вузол) підігріву газу.

Блок підігріву газу (блок запобігання гідратоутворень), служить для загального підігріву газу, що проходить через ГРС. Найбільші труднощі при скороченні (зниженні тиску) газу виникають через утворення гідратів, які у вигляді твердих кристалів осідають на стінках трубопроводів в місцях установки звужують пристроїв, на клапанах регуляторів тиску газу, в імпульсних лініях КВП. В якості методів щодо запобігання гідратоутворення застосовують загальний або частковий підігрів газу, місцевий обігрів корпусів регуляторів тиску і введення метанолу в комунікації газопроводу. Найбільш широко застосуємо перший метод, другий - менш ефективний, третій дорогий.

Для загального підігріву застосовують вогневі і водяні підігрівачі. Основні елементи вогневих підігрівачів: вогнева камера, змійовик по якому проходить підігрівається газ, пальник, байпасна лінія, димова труба, контрольно-запальний пристрій і автоматика регулювання.

Для загального підігріву газу на ГРС м Надим, СТПС застосовують водяні підігрівачі типу ПТПГ-30, на ГРС-107км водяний підігрівач «СЕКОМЕТАЛ» виробництва Франції, так як їх схеми практично ідентичні будемо розглядати підігрівач на базі ПТПГ-30.

Підігрівач паливного та пускового газу ПТПГ-30 є трубчастої піччю і призначений для непрямого нагріву перед дроселюванням паливного та пускового газу на компресорних станціях, а також для підігріву газу на газорозподільних станціях і для інших споживачів газу.

Підігрівач здійснює автоматичну підтримку температури в інтервалі від 15 о С до 70 о С.

Основні технічні дані і характеристики: