Траєкторія руху електрода

Правильне підтримку дуги і її переміщення є запорукою якісного зварювання. Занадто довга дуга сприяє окисленню і азотуванню розплавленого металу, розбризкує його краплі і створює пористу структуру шва. Гарний, рівний і якісний шов виходить при правильному виборі дуги і рівномірному її переміщенні, яке може відбуватися в трьох основних напрямках.

Поступальний рух зварювальної дуги відбувається по осі електрода. За допомогою цього руху підтримується необхідна довжина дуги, яка залежить від швидкості плавлення електрода. У міру плавлення електрода, його довжина зменшується, а відстань між електродом і зварювальної ванній - збільшується. Для того щоб це не відбувалося, електрод слід просунути вздовж осі, підтримуючи постійну дугу. Дуже важливо при цьому підтримувати синхронність. Тобто, електрод просувається в бік зварювальної ванни синхронно з його укороченням.

Поздовжнє переміщення електрода уздовж осі зварюваного шва формує так званий нитковий зварювальний валик, товщина якого залежить від товщини електрода і швидкості його переміщення. Зазвичай ширина ниткового зварювального валика буває на 2 - 3 мм більше діаметра електрода. Власне кажучи, це вже є зварювальний шов, тільки вузький. Для міцного зварювального з'єднання цього шва може не вистачити. І тому в міру переміщення електрода уздовж осі зварювального шва виконують третій рух, спрямоване поперек зварювального шва.

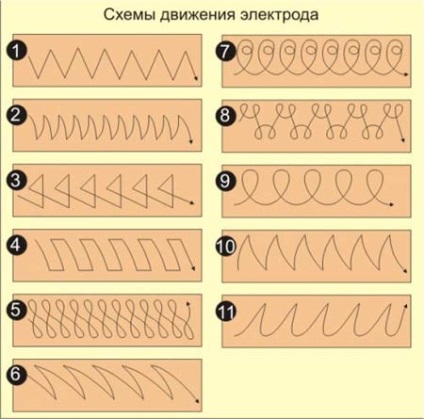

Поперечний рух електрода дозволяє отримати необхідну ширину шва. Його здійснюють коливальними рухами зворотно-поступального характеру. Ширина поперечних коливань електроду визначається в кожному випадку індивідуально і багато в чому залежить від властивостей матеріалів, що зварюються, розміру і положення шва, форми оброблення та вимог, що пред'являються до зварного з'єднання. Зазвичай ширина шва лежить в межах 1,5 - 5,0 діаметрів електрода.

Таким чином всі три руху накладаються один на одного, створюючи складну траєкторію переміщення електрода. Практично кожен досвідчений майстер має свої навички у виборі траєкторії переміщення електрода, виписуючи його кінцем хитромудрі фігури. Класичні траєкторії руху електрода при ручного дугового зварювання наведені на рис. 1. Але в будь-якому випадку траєкторію переміщення дуги слід вибирати таким чином, щоб кромки зварювальних деталей проплавляющей з утворенням необхідної кількості наплавленого металу і заданої форми шва.

Якщо шов не буде закінчений до того, як довжина електрода зменшиться настільки, що потрібно його заміна, то зварювання на час припиняють. Після заміни електрода слід видалити шлак і відновити зварювання. Для завершення обірваного шва запалюють дугу на відстані 12 мм від поглиблення, що утворився на кінці шва, званого кратером. Електрод повертають до кратера, щоб утворити сплав старого і нового електродів, а потім знову починають переміщати електрод по спочатку обраної траєкторії.

Схема дугового зварювання

Порядок заповнення шва по перетину і довжині визначає здатність зварного з'єднання сприймати задані навантаження, впливає на величину внутрішніх напружень і деформацій в масиві шва.

Шви розрізняють: короткі - довжина яких не перевищує 300 мм, середні - довжиною 300 - 100 мм і довгі - понад 1000 мм. Залежно від довжини шва його заповнення може виконуватися за різними схемами зварювального заповнення, які представлені на рис. 2.

При цьому короткі шви заповнюють за один прохід - від початку шва до його кінця. Шви середньої довжини можуть заповнюватися обратноступенчатим методом або від середини до кінців. Для виконання обратноступенчатий методу заповнення шов розбивають на ділянки довжина яких дорівнює 100 -300 мм. На кожному з цих ділянок заповнення шва виконують в напрямку, зворотному загальному напрямку зварювання.

Якщо для нормального заповнення шва одного проходу зварювальної дуги мало, накладають багатошарові шви. При цьому, якщо число накладених шарів дорівнює числу проходів, шов називають багатошаровим. Якщо ж деякі шари виконують за кілька проходів, такі шви називають багатошарово-прохідними. Схематично такі шви відображені на рис. 3.

Мал. 2. Схеми дугового зварювання. 1 - зварювання напроход; 2 - зварювання від середини до країв; 3 - зварювання обратноступенчатим способом; 4 - зварювання блоками; 5 - зварювання каскадом; 6 - зварювання гіркою

Мал. 3. Види швів. 1 - одношаровий; 2 - багатопрохідної; 3 - багатошаровий, багатопрохідної

З точки зору продуктивності праці найбільш доцільними є однопрохідні шви, яким віддають перевагу при зварюванні металів невеликих (до 8-10 мм) товщини з попередньою обробкою кромок.

Але для відповідальних конструкцій (посудини, що працюють під тиском, несучі конструкції і т.д.) цього буває мало. Внутрішні напруги, що виникають в процесі зварювання, можуть викликати появу тріщин у шві або в околошовной зоні через недостатню пластичності шва і великої жорсткості основного металу. При зварюванні виробів з відносно невеликою жорсткістю внутрішня напруга викликають місцеве або загальне викривлення (деформації) свариваемой конструкції. Крім того, під час зварювання металів товщиною більше 10 мм. з'являються об'ємні напруги і зростає небезпека появи тріщин. У таких випадках приймають цілий ряд заходів, що дозволяють зменшити напруження і деформації: застосовують зварні шви мінімального перетину, зварювання багатошаровими швами, накладення швів «каскадних методами» або «гіркою», примусове охолодження або підігрів.

При зварюванні "гіркою" спочатку біля основи розібраних крайок прокладають перший шар, довжина якого повинна бути не більше 200 - 300 мм. Після цього перший шар перекривають другим, довжина якого на 200 - 300 мм більше першого. Точно так же накладають третій шар, перекриваючи другий на 200 - 300 мм. Таким чином продовжують заповнення до тих пір, поки кількість шарів в зоні першого шва не опиниться достатнім для заповнення. Наступний шар накладають в місці закінчення першого шару, перекриваючи останній (якщо дозволяє довжина шва) на ті ж 200 - 300 мм. Якщо перший шов проводився не на початку шва, а в його середній частині, то гірку формують послідовно в обох напрямках (рис.2, е). Так, формуючи гірку, послідовно заповнюють весь шов. Перевага даного методу полягає в тому, що зона зварювання весь час знаходиться в підігрітому стані, що сприяє поліпшенню фізико-механічних якостей шва, так як внутрішня напруга виходять мінімальними і попереджається поява тріщин.

«Каскадний метод» заповнення шва по суті є тією ж «гіркою», але виконують його в дещо інший послідовності. Для цього деталі з'єднують між собою «на прихватках» або в спеціальних пристроях. Прокладають перший шар, а потім, відступивши від першого шару на відстань 200 - 300 мм, прокладають другий шар, захоплюючи зону першого (рис.2, д). Продовжуючи в тій же послідовності, заповнюють весь шов.

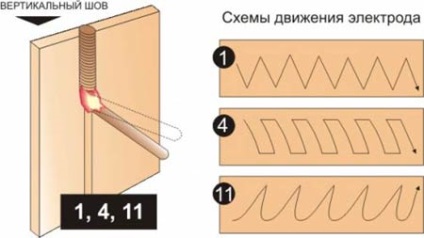

Кутові шви (рис. 4) можна виконувати двома методами, кожен з яких має свої переваги і свої недоліки. При зварюванні «в кут» допускається більший зазор між деталями (до 3 мм), простіше збірка, але техніка зварювання складніше. Крім того, можливі підрізи і напливи, знижується продуктивність через необхідність за один прохід зварювати шви невеликого перерізу, катет яких менше 8 мм. Сварка «у човник» допускає великі катети шва за один прохід і тому більш продуктивна. Однак така сварка вимагає ретельної збірки.

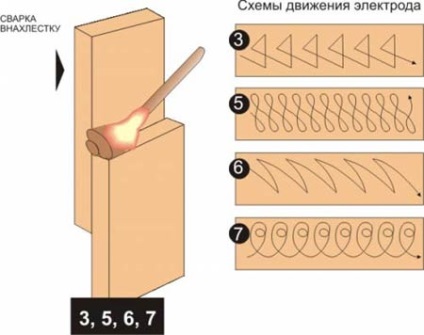

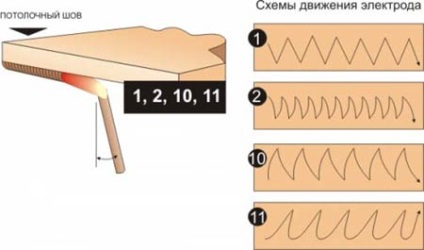

Зазначені прийоми дугового зварювання розглядалися на нижніх положеннях шва, виконання яких найменш трудомістким. На практиці часто доводиться виконувати горизонтальні шви на вертикальній площині, вертикальну і стельову зварювання. Для виконання цих робіт використовуються ті ж прийоми, що і для швів з нижнім положенням, але трудомісткість робіт і деякі технологічні особливості вимагають більш детального підходу і зміни деяких методів.

При зварюванні таких швів з'являється ймовірність витікання розплавленого металу, що призводить до падіння крапель до незаповненим зварюванням місцях, потьокам розплавленого металу по горизонтальних площинах і т.д

Мал. 4. Положення електроду і виробу при виконанні кутових швів. А - зварювання в симетричну «човник»; Б - в несиметричну «човник»; В - «в кут» похилим електродом; Г - з опалювальному крайок

Мал. 5. Вплив швидкості зварювання на форму зварного шва. При збільшенні швидкості спостерігається помітне зменшення ширини шва, при цьому глибинапроплавлення залишається майже незмінною.

Розглядаючи суть процесів, що відбуваються в подібних швах, ми говорили, що утримувати метал в розплавленої ванні можуть сили поверхневого натягу. Для того щоб ці сили були достатніми, зварник повинен володіти прийомами зварювання віртуозно. Тут доводиться знижувати зварювальний струм і застосовувати електроди зниженого перетину. Це в кінцевому підсумку позначається на продуктивності, так як доводиться збільшувати кількість зварювальних проходів. Тому на практиці намагаються на додаток до сил поверхневого натягу додати «плівку поверхневого натягу». Суть даного методу полягає в тому, що дугу тримають не постійно, а з певними проміжками, тобто імпульсами.

Для цього дугу постійно переривають, запалюючи її з певними проміжками часу, даючи можливість розплавленому металу частково закристалізуватися. Саме тут і проявляється вміння зварника вибрати такі інтервали, коли не встигає утворитися зварювальний катет і одночасно метал втратив би частину своєї плинності.

Стельовий шов є найскладнішим. Тому проводити його безперервним горінням дуги - справа безперспективна. Зварювання виконують короткими в часі замиканнями дуги на зварювальну ванну так, щоб вона не встигла охолонути, поповнюючи її новими порціями розплавленого металу.

При зварюванні даним методом слід стежити за розміром дуги, так як її подовження може викликати небажані підрізи. Крім того, при зварюванні таких швів створюються несприятливі умови для виділення шлаків з розплавленого металу, що може привести до пористості зварного шва.

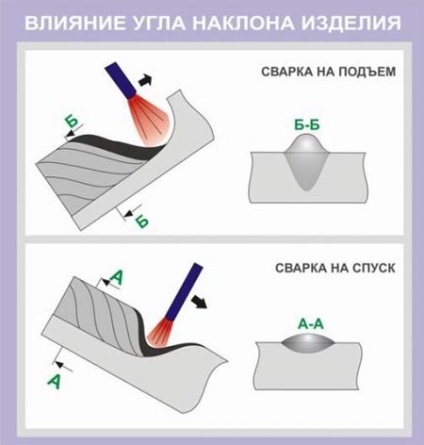

Вертикальні шви можна варити в двох напрямках - від низу до верху і зверху вниз. І той і інший метод має право на існування, але завжди краще зварювання на підйом. В цьому випадку розташований знизу метал утримує зварювальну ванну, не даючи їй розтікатися.

При зварюванні на спуск важче утримувати зварювальну ванну, і тому добитися якісного шва набагато складніше. Суть такого методу практично не відрізняється від стельової зварювання, і застосовують його тоді, коли зварювання на підйом технологічно неможлива.

Горизонтальні шви на вертикальній площині теж мають свої особливості. В даних швах особливу складність представляє утримання зварювальної ванни у обох кромок зварювальних деталей. Для того щоб полегшити цей процес, скіс нижньої кромки не виконують. В такому випадку виходить поличка, яка сприяє утриманню на місці розплавленої зварювальної ванни. Доречний тут і прийом імпульсної зварювання з короткочасним запалюванням дуги, як і для стельових швів.

Видалення зварювальних шлаків виконують обрубочних молотком. Для цього, почекавши, поки заготівля охолоне настільки, що її можна брати рукою, притискають міцно до столу і ударами молотка, які спрямовані вздовж шва, видаляють шлак, що покриває зварювальний шов. Після цього шов проковують для зняття внутрішніх напружень. Для цього бойок молотка розгортають вздовж шва і виконують проковку по всій його дліне.Завершают очистку жорсткої дротяною щіткою, переміщаючи її різкими рухами спочатку уздовж шва, а потім - поперек, щоб видалити останні залишки шлаку.

Мал. 6. Вплив кута нахилу вироби на форму зварного шва. При зварюванні на підйом спостерігається велика глибинапроплавлення, а також велика висота валика. При зварюванні на спуск навпаки знижується глибинапроплавлення і зменшується висота зварного шва. При цьому ширина шва практично не змінюється.

Мал. 7. Вплив положення електрода на форму зварного шва. На малюнку видно, що при зварюванні кутом назад більш глибоке проплавлення, а при зварюванні кутом вперед збільшується ширина шва і зменшується висота валика.

Мал. 8. Вплив швидкості зварювання на форму зварного шва. Положення зварювальної ванни при нахилах вироби, дуги або електрода. Сварка на спуск, зварювання на підйом, зварювання кутом вперед.

Мал. 9. Вплив підготовки крайок під зварювання при стиковому з'єднанні.

Мал. 10. Елементи стикового шва, кутового шва і валика на пластині. B - ширина зварного шва; K - катет шва

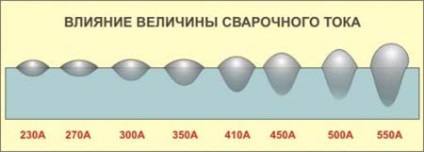

Мал. 11. Вплив величини зварювального струму при зварюванні. Якщо при зварюванні змінювати зварювальний струм то будуть змінюватися параметри перетину шва. При більш низькому струмі збільшується глибина проплавлення і збільшується валик зварного шва.