Технологічна схема установки наведена на рис. У прёдварітельний випарник - колону 1 надходить зневоднена нафту 1 після чотирьох пар горизонтальних електродегідраторов (на схемі не показані), нагріта в теплообмінниках до 210 ° С. Зверху цієї колони відходить легка (до 140 ° С) бензинова фракція з вуглеводневими газами та сірководнем. У нижню частину колони 1 подається гаряча струмінь, завдяки якій тут підтримується температура 240 ° С при надмірному тиску З am. Кратність зрошення 1,5. 1. У колоні є 24 тарілки S-образного типу. Пари головного продукту через конденсатор-холодильник 2 надходять в ємність 9. Частина цього конденсату повертається в колону на зрошення, а надлишок перетікає в проміжну ємність 10. Частково відбензинений нафту з колони 1 насосом прокачується через змійовик печі 11 в колону 1 як гарячий струмінь.

Балансовий надлишок з цієї колони іншим насосом подається через іншу секцію атмосферної печі 11 в основну атмосферну колону 3, обладнану 40 тарілками S-образного типу, Головним продуктом цієї колони є фракція н. к. - 180 ° С. Бічними погонами є фракції 180-240 і 240-350 ° С. У отпарную колонах 4 з 10 тарілками провального типу в кожній дистиляти обробляються водяною парою, дистиляти 140-180 і 180-220 ° С через теплообмінники і холодильники (на схемі у показані відкачуються на вилуговування і промивання водою, а потім в ємність готового продукту. Знизу колони 3 відбирається мазут ХI.

Головний продукт колони 3, пройшовши конденсатор-холодильник 2, надходить в ємність 9, звідки перекачується в ємність бензину 10, де змішується з головним продуктом колони 1. Суміш головних продуктів обох колон через теплообмінник подається на стабілізацію в колону 5 (число тарілок 60). Стабілізація протікає під тиском 8 am.

Головний продукт III з стабілізатора 5 надходить через конденсатор-холодильник 2 в ємність 9, звідки частина конденсату насосом повертається в колону як зрошення, решта передається на ГФУ, а газ - до форсунок печей. Стабільний продукт частково прокачується через змійовик печі 12 назад в стабілізатор як теплоносій, а надлишок передається на вторинну перегонку в колони 6, 7 і 8. Колона 8 обладнана отпарной колоною 4. У стабілізаторі 5, як і в колонах вторинної перегонки, теплоносієм є циркулюючі через піч 12 залишки ректифікаційних колон 6, 7 і 8. Головним продуктом колони 8 є фракція 85-120 ° С, залишком - фракція 140-180 ° С.

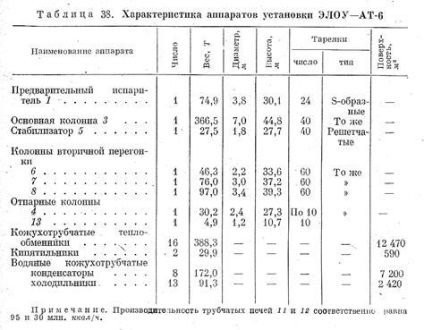

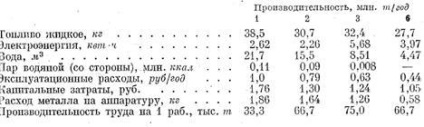

Нижче зіставлені техніко-економічні показники установок АТ-6 і АТ-З:

Як видно з цих даних, при збільшенні потужності установок прямої перегонки нафти з 3 до б млн. Т / рік питомі капіталовкладення знижуються на 25%, витрата металу на 47%, продуктивність праці підвищується більш ніж в 1,6 рази.

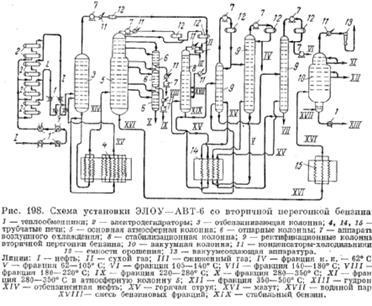

Установка ЕЛОУ - АВТ-6 продуктивністю б млн. Т / рік здійснює процеси зневоднення і знесолення нафти, її атмосферно-вакуумну перегонку і вторинну перегонку бензину. Схема цієї установки представлена на рис. 198.

Вихідна нафту після зсуву з деемульгатора, нагріта в теплообмінниках 1, чотирма паралельними потоками проходить через дві сходинки горизонтальних електродегідраторов 2, де здійснюється і знесолення. Далі нафту після додаткового нагріву в теплообмінниках направляється в отбензінівающей колону 3. Тепло вниз цієї колони підводиться гарячим струменем ХV, що циркулює через піч 4.

Відведення тепла в колоні здійснюється верхнім испаряющимся зрошенням і двома проміжними циркуляційними зрошеннями. Суміш бензинових фракцій ХVIII з колон 3 і 5 направляється на стабілізацію в колону 8, де зверху відбираються легкі головні фракції (рідка головка), а знизу - стабільний бензин ХIХ. Останній в колонах 9 піддається вторинної перегоні з отриманням вузьких фракцій, які використовуються як сировина для каталітичного риформінгу. Тепло вниз стабілізатора 8 і колон вторинної перегонки 9 підводиться циркулюючими флегма ХV, що нагріваються в печі 14.

Мазут ХVI з основної колони 5 атмосферної секції насосом подається в вакуумну піч 15, звідки з температурою 420 ° С направляється в вакуумну, колону 10. У нижню частину цієї колони подається перегрітий водяну пару ХVII. Зверху колони водяна пара разом з газоподібними продуктами розкладання надходить в поверхневі конденсатори 11, звідки гази розкладання відсмоктуються в триступінчастими пароежекторного вакуумними насосами. Залишковий тиск в колоні 50 мм.рт.ст. Боковим погоном вакуумної колони служать фракції ХI і ХII, які насосом через теплообмінник і холодильник направляються в ємності. У трьох перетинах вакуумної колони організовано проміжне циркуляційний зрошення. Гудрон ХIII знизу вакуумної колони відкачується насосом через теплообмінник 1 і холодильник в резервуари.

Апаратура й устаткування АВТ-6 займають майданчик 265 × 130 м, або 3,4 га. У будівлі розміщені: підстанція, насосна для перекачування води та компресорна. Блок ректифікаційної апаратури примикає до одноярусні залізобетонному постаменту, на якому, як і на описаній вище установці АТ-6, встановлена конденсаційно-холодильна апаратура і проміжні ємності. Під першим ярусом постаменту розташовані насоси технологічного призначення для перекачування нафтопродуктів. Як вогневих нагрівачів мазуту, нафти і циркулюючої флегми застосовані багатосекційні печі загальною тепловою потужністю близько 160 млн. Ккал / год з прямим склепінням, горизонтальним розташуванням радіантних труб двостороннього опромінення та нижньої конвекційної шахтою. Печі споживають рідке паливо, що спалюється в форсунках з повітряним розпилом. Передбачена можливість використання в якості палива газу. Нижче наведені техніко-економічні показники установок АВТ різної продуктивності (на 1 т нафти):

З наведених даних випливає, що підвищення потужності установок не тільки скорочує їх число на нафтопереробних заводах, у і знижує експлуатаційні витрати і капіталовкладення, підвищує продуктивність праці.

Композиційний матеріал (композит) - це матеріал, в якому поряд з основним речовина містяться зміцнюючі або модифікують компоненти.

До складу композиту входять: сполучна речовина (зазвичай полімер), наповнювач, пластифікатори, світло- і термостабілізатори, барвники і т.п.

Міцність полімерних композицій, що містять наповнювач обумовлена додатковими силами, що зв'язують наповнювач з полімером за рахунок адгезії (прилипання).

Ось деякі приклади наповнювачів в композитах:

тканину в текстоліті,

папір в гетинаксе,

склотканина і скловолокно в стеклопластиках,

метали (порошок або нитки) в Металополімери,

вибухові речовини (порох) в твердому ракетному паливі,

ниткоподібні монокристали Аl2 O3 карбідів кремнію і бору, графіту і т.д. в особливо міцних матеріалах для космічної техніки.

Волокнисті К. м. Армовані ниткоподібними кристалами і безперервними волокнами тугоплавких сполук і елементів (SiC, Аl2 O3. Бор, вуглець і ін.) Є новим класом матеріалів. Однак принципи армування для зміцнення відомі в техніці з глибокої давнини. Ще в Вавилоні використовували очерет для армування глини при будівництві жител, а в стародавній Греції залізними прутами зміцнювали мармурові колони при будівництві палаців і храмів. У 1555 при будівництві храму Василя Блаженного в Москві російські зодчі Барма і Постник використовували армовані залізними смугами кам'яні плити. Прообразом К. м. Є широко відомий залізобетон, що є поєднанням бетону, що працює на стиск, і сталевої арматури, що працює на розтяг, а також отримані в 19 ст. прокаткою шаруваті матеріали.

Успішному розвитку сучасних К. м. Сприяли: розробка і застосування в конструкціях волокнистих склопластиків, що володіють високою питомою міцністю (1940-50); відкриття вельми високої міцності, що наближається до теоретичної, ниткоподібних кристалів і докази можливості використання їх для зміцнення металевих і неметалевих матеріалів (1950-60); розробка нових армуючих матеріалів - високоміцних і високомодульних безперервних волокон бору, вуглецю, А12 О3. Siс і волокон інших неорганічних тугоплавких сполук, а також упрочнителей на основі металів (1960-70).

Волокнисті К. м. На відміну від монолітних сплавів, мають високу втомної міцністю s-1. Так, наприклад, s-1 (база 107 циклів) алюмінієвих сплавів становить 130-150 Мн / м 2 (13-15 кгс / мм 2), в той час як у армованого борним волокном алюмінієвого К. м. Близько 500 Мн / м 2 (при тій же базі). Межа міцності і модуль пружності К. м. На основі алюмінію, армованого борним волокном, приблизно в 2 рази більше, ніж у алюмінієвих сплавів В-95 і АК4-1.

Найважливішими технологічними методами виготовлення К. м. Є: просочення армуючих волокон матричним матеріалом; формування в прес-формі стрічок упрочнителя і матриці, одержуваних намотуванням; холодне пресування обох компонентів з подальшим спіканням, електрохімічне нанесення покриттів на волокна з наступним пресуванням; осадження матриці плазмовим напиленням на упрочнитель з подальшим обтисненням; пакетна дифузійна зварювання моношарових стрічок компонентів; спільна прокатка армуючих елементів з матрицею і інші.

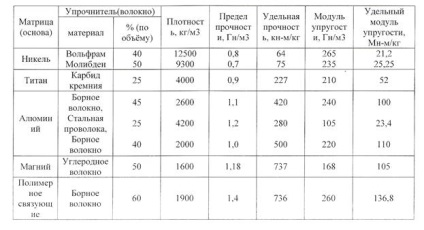

Табл. - Механічні властивості волокнистих композиційних матеріалів з безперервними волокнами.

У вузлах конструкцій, які потребують найбільшого зміцнення, армуючі волокна розташовуються у напрямку прикладеного навантаження. Циліндричні вироби та інші тіла обертання (наприклад, судини високого тиску) армують волокнами, орієнтуючи їх в поздовжньому і поперечному напрямках. Збільшення міцності і надійності в роботі циліндричних корпусів, а також зменшення їх маси досягається зовнішнім армуванням вузлів конструкцій високоміцними і високомодульний волокнами, що дозволяє підвищити в 1,5-2 рази питому, конструктивну міцність в порівнянні з суцільнометалевими корпусами. Зміцнення матеріалів волокнами з тугоплавких речовин значно підвищує їх жароміцність. Наприклад. армування нікелевого сплаву вольфрамовим волокном (дротом) дозволяє підвищити його жароміцність при 1100 ° С в 2 рази.

Дуже перспективні К. м. Армовані ниткоподібними кристалами (вусами) керамічних, полімерних і ін. Матеріалів. Розміри вусів зазвичай складають від доль до декількох мкм по діаметру і приблизно 10-15 мм по довжині.

Області застосування К. м. Численні; крім авіаційно-космічної, ракетної та інших спеціальних галузей техніки, вони можуть бути успішно застосовані в енергетичному турбобудуванні, в автомобільній промисловості - для деталей двигунів і кузовів автомашин; в машинобудуванні для корпусів і деталей машин: в гірничорудній промисловості для бурового інструменту, бурових машин і ін .; в метал промисловості - в якості вогнетривких матеріалів для футеровки печей, кожухів та іншої арматури печей, наконечників термопар в будівництві для прольотів мостів, опор мостових ферм, панелей ля висотних збірних споруд та ін .; в хімічній промисловості - для автоклавів, цистерн, апаратів сірчанокислотного виробництва, ємностей для зберігання і перевезення нафтопродуктів та ін .; в текстильній промисловості - для деталей прядильних машин, ткацьких верстатів і ін .; в сільськогосподарському машинобудуванні для ріжучих частин плугів, дискових косарок, деталей тракторів і ін .; в побутовій техніці - для деталей пральних машин, рам гоночних велосипедів, деталей радіоапаратури та ін.

Застосування К. м. У ряді випадків потребують створення нових методів виготовлення деталей і зміни принципів конструювання деталей і вузлів конструкцій.

1. Гуревич І.Л. Технологія переробки нафти і газу: 4.1. М. Хімія, 1972.360 с.

2. СмідовічЕ.В. Технологія переробки нафти і газу: 4.2. М. Хімія, 1980. 328 с.

3. Черножуков Н.І. Технологія переробки нафти і газу: ч.з. М: Хімія, 1978.424 с.

4. Довідник нафтопереробника / Под ред. Г.А. Ластовкіна, Б.Д.Радченко, М.Г.Рудіна. М. Хімія, 1986. 648 с.

5. Хіміянефт і газу / Под ред. В.А.Проскурякова, А.Б.Дробкі-на. Л. Хімія, 1989. 424 с.

6. Магара Р.З. Теоретичні основи хімічних процесів переробки нафти. Л. Хімія, 1985. 285 с.

7. Гуреєв А.А. Фукс І.Г. Лашхі В.Л. Хіммотологія. М. Хімія, 1986.368 с.

8. ЖоровЮ.М. Термодинаміка хімічних процесів: справоч-ник. М. Хімія, 1985. 464 с.

9. Альбом технологічних схем процесів переробки нафти і газу / Под ред. Б.І. Бондаренко. М: Хімія, 1983. 128 с.

10.Крекінг нафтових фракцій на цеолитсодержащих катали-заторах / Под ред. С.А.Хаджіеза. М. Хімія, 1982. 280 с.

11.Хіміческая технологія твердих горючих копалин / Под ред. Г.Н.Макарова і Г.Д.Харламповіча. М. Хімія, 1986. 496 с.

12.Александров І.А. Перегонка і ректифікація в нафтопере-розробці. М. Хімія, 1981. 352 с.

13.Маслянскій Г.Н. Шапіро Р.П. Каталітичний риформінг бензинів. Л. Хімія, 1985. 225 с.

14.Радченко Б.Д. Нефедов Б.К. Алієв P.P. Промислові ка-талізатори гідрогенізаційних процесів нафтопереробки. М. Хімія, 1987.304 с.

15.Промишленниеустановкн каталітичного риформінгу / Под ред. ГА.Ластовкіна. Л. Хімія, 1984. 232 с.

17. Терентьєв Г.А. Тюків В.М. Смола Ф.В. Моторні палива з альтернативних сировинних ресурсів. М. Хімія, 1989. 272 с.

18. Танатаров М.А. Ахметшина М.Н. Фасхутдінов Р.А. Волошин М.Д. Золотарьов П.А. Технологічні розрахунки установок переробки нафти. М. Хімія, 1987. 352 с.

19. Гейтс Б. Кейтцір Док. ШуйтГ. Хімія каталітичних про-процесів. М. Світ, 1981. 551 с.

22. Капустін В.М. Кукес СТ. Бертолусіні Р.Г. Нафтопере-бативающая промисловість США і колишнього СРСР. М. Хімія,

26. ПечуроН.С, КапкінВД. Лесин О.Ю. Хімія і технологія синтетичного рідкого палива і газу. М. Хімія, 1986. 352 с.

28. Бекіров Т.М. Первинна переробка природних газів. М. Хімія, 1987.256 с.

31.Грудніков І.Б. Виробництво нафтових бітумів. М. Хімія, 1983. 192 с.

32.Гюл'місарян ТТ. Гілязетдінов Л.М. Фізико-хімічні основи технології переробки нафти. М. Хімія, 1975. 160 с.