Для отримання потрібної продукції корисні копалини піддають переробці на дробильно-сортувальних заводах.

Переробка складається з дроблення, сортування, просіювання і збагачення щебеню, гравію, піску.

Дроблення і подрібнювання - зменшення розміру шматків гірської маси шляхом механічного руйнування. Прийнято вважати, що при дробленні одержують продукти переважно великі, а при подрібненні менше 0,5 мм. Для дроблення використовують дробарки, а для подрібнення млини.

Сортування (просівання) - поділ продуктів переробки за крупності на грохотах.

Промивання щебеню і гравію здійснюють з метою видалення комкової глини, пилуватих і глинистих часток. Промивання можна робити на грохотах або в машинах-мийках.

Класифікацію і збагачення пісків застосовують до доведення зернового складу до вимог державних стандартів. Ці операції виконуються в гідроклассіфікаторах і збагачувальних апаратах (гидроциклонах).

Збагачення щебеню і гравію за міцністю здійснюють в осадових машинах, механічних класифікаторах, установках для збагачення у важких середовищах.

Збагачення щебеню за формою зерен призначене для отримання щебеню кубовидної форми. Цю операцію здійснюють виборчої сортуванням на щілиновидних ситах, грануляцією щебеню в роторних дробарках ударної дії і в барабанах грануляторах.

Для вибору технологічної схеми переробки корисних копалин необхідно мати наступні дані:

- характеристику вихідної гірської маси;

- прочностной і зерновий склад;

- асортимент готової продукції.

Здатність гірських порід протистояти руйнуванню залежить від міцності, наявності тріщин в шматках, способів впливу на них руйнують зусиль. Найбільший опір чинять гірські породи раздавливанию, менше - вигину і особливо розтягування.

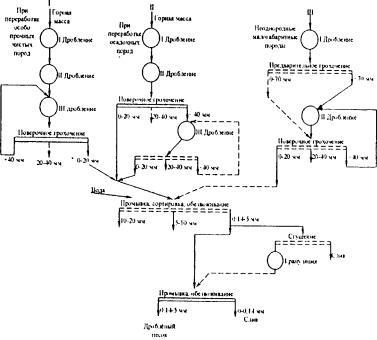

При виборі технологічної схеми виробництва враховують тип переробляється гірської породи (рис. 7.2.1).

I - однорідні магматичні гірські породи з межею міцності при стисненні 600 МПа і більше, метаморфічні (осадові) породи з міцністю 60-250 МПа;

II - міцні однорідні осадові породи з межею міцності при стисненні 60-200 МПа;

Мал. 7.2.1. Технологічна схема дроблення, сортування, просіювання

Кількісною характеристикою процесу дроблення служить ступінь дроблення, що показує, у скільки разів зменшилися шматки матеріалу при дробленні.

Зі ступенем дроблення пов'язані витрати енергії і продуктивність дробарок.

де Дmax - найбільший діаметр шматка до дроблення;

dmax - найбільший діаметр шматка після дроблення.

Для конкретних дробарок в технічних паспортах наводиться графік виходу сортів щебеню в залежності від ширини вихідної щілини дробарки для умовно прийнятої щільності гірської породи.

Наприклад, для отримання розміру щебеню 20 мм при шматку, що подається в дробарку, 600 мм i = 600/20 = 30. Це означає, що шматок треба роздробити на 30 частин.

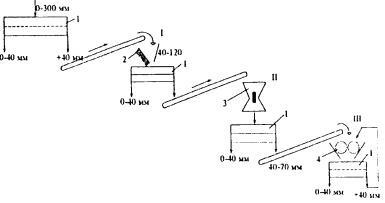

Отримання таких високих ступенів дроблення в одній дробарці практично неможливо, оскільки кожна дробарка працює тільки при обмеженій мірі дроблення. Раціонально матеріал від більшого розміру до необхідного дробити в декількох послідовно розташованих дробарках (рис. 7.2.2).

Мал. 7.2.2. Трёхстадійная схема дроблення:

1 - гуркіт; 2 - щекова дробарка; 3 - конусна дробарка; 4 - валковая дробарка; I, II, III - стадії дроблення

Ступінь дроблення, одержувану в кожній стадії, називають приватної, у всіх стадіях - загальною ступенем дроблення.

У матеріалах, що надходять на дроблення, завжди є шматки дрібніше того розміру, до якого йде дроблення в даній стадії. Такі шматки виділяють з вихідного матеріалу виходячи з принципу «не дробу нічого зайвого". Дробарки можуть працювати у відкритому або замкнутому циклах. Роздроблений продукт надходить на гуркіт, що виділяє з нього шматки надлишкового розміру, які повертаються для повторного дроблення в ту ж або вторинну дробарку (рис. 7.2.2).

У паспортах заводів - виробників призводять вироблення дробарок для гірської породи середньої щільності 1600 кг / м 3 і за умови, що розмір найбільших шматків Дmax повинен бути не більше 0,8. 0,9 від ширини завантажувального отвори дробарки. При проектуванні КДЗ і виборі дробарок їх вироблення приймають з урахуванням фізико-механічних властивостей гірської породи. Розрахункову продуктивність щекових дробарок орієнтовно визначають за формулою

де Пп - паспортна вироблення, т / год;

Кд - коефіцієнт подрібнюваністю породи (для твердих порід з тимчасовим опором на стиск sсжат = 150. 250 МПа - 0,9; для середньо- і легкодробімих порід sсжат = 50. 150 МПа - 1,1-1,2);

Кg - коефіцієнт, що враховує насипну щільність дробленого матеріалу (Кg = g / gп. G - насипна щільність дробленого матеріалу; gп - насипна щільність, відповідна паспортними даними);

Кф - коефіцієнт, що враховує форму каменю Кф = г / 1,6 (або 1,0 при дробленні рваного каменю; 0,85 - при дробленні гравійно-валуна маси);

ККР - коефіцієнт, що враховує крупність дробленого матеріалу.

Крупність дробленого матеріалу ККР

0,85 ширина зіва дробарки 1,00

0,60 ширина зіва дробарки 1,07

0,40 ширина зіва дробарки 1,16

0,30 ширина зіва дробарки 1,23

Крім розрахункової, також можна користуватися паспортної продуктивністю, яку зазвичай вказують при мінімальній і максимальній ширині розвантажувальної щілини.

Ширину розвантажувальної щілини дробарки, при якій буде досягнута задана продуктивність, визначають за формулою

де dmin - мінімальна ширина розвантажувальної щілини, мм;

Пmin - продуктивність дробарки при dmin. м 3 / год;

dmax - максимальна ширина розвантажувальної щілини, мм;

Пmax - продуктивність дробарки при dmax. м 3 / ч.

Зміна ширини розвантажувальної щілини впливає на продуктивність дробарки і ступінь подрібнення матеріалу. Зі збільшенням ширини продуктивність підвищується, а ступінь подрібнення зменшується і знижується вихід дрібних фракцій.

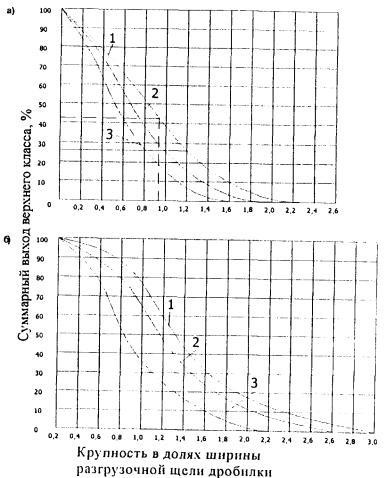

Приблизний вихід щебеню по фракціях після дроблення в залежності від ширини розвантажувальної щілини дробарки можна визначити по кривим дроблення (рис. 7.2.3).

Мал. 7.2.3. криві дроблення

а - щековой дробаркою; б - конусної дробаркою; 1 для порід міцністю понад 150 МПа, 2 - для порід міцністю 80-150 МПа; 3 - для порід міцністю 30. 80 МПа

Дані графіків уточнюють за результатами експлуатації дробарок тієї чи іншої конструкції, їх типорозмірів з урахуванням властивостей дробленого каменю. При визначенні максимальної крупності матеріалу по кривим слід пам'ятати, що під умовною максимальною крупністю в подрібненому продукті прийнято вважати розмір отворів сита, через яке проходить 95% матеріалу.

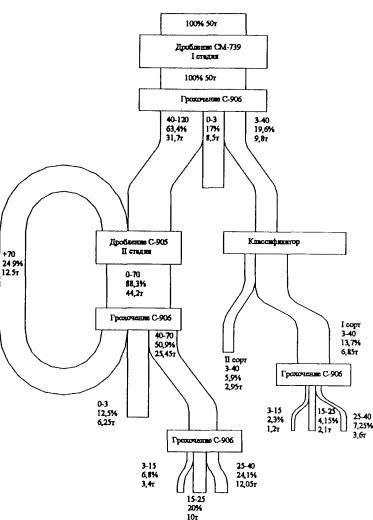

Для наочного уявлення про технологічний процес роботи дробильних заводів розробляють кількісно-якісну схему дроблення (рис. 7.2.4).

Мал. 7.2.4. Кількісно-якісна схема дроблення

Кількісна схема показує, в якій кількості і в якій послідовності надходить на завод матеріал переробляють і як він проходить окремі операції технологічного процесу. Кількісну схему можна скласти, виходячи з тоннажу або обсягу матеріалу, що переробляється. В цьому випадку треба врахувати, що обсяг матеріалу, одержуваного в результаті дроблення і сортування, буде перевищувати обсяг вихідного матеріалу. Збільшення обсягу визначається коефіцієнтом збільшення обсягу, що дорівнює 1,1. 1,25. Кількісна схема показує кількість матеріалу, що переробляється (обсяг, маса, відсоток) на окремих ділянках процесу.

Якісна схема містить дані про розміри фракції, як матеріал і режимі переробки на окремих ділянках процесу. Схема ланцюга апаратів показує шлях проходження матеріалу в процесі переробки і дані про апарати, що виконують окремі операції. На практиці найбільшого поширення набуло двухстадийное дроблення.