Технологічний процес виробництва струганого шпону

Виробництво шпону включає процеси безпосередньої обробки деревини (розкрій фанерної сировини, гидротермическая обробка, лущення, стругання, сушка, сортування) і супутні процеси (транспортування, контроль якості, облік продукції, зберігання готової продукції на складах, забезпечення робочих місць інструментом, паром, електроенергією, керування виробництвом).

Сукупність усіх процесів, пов'язаних з перетворенням сировини і матеріалів в напівфабрикат і готову продукцію, наприклад в лущений або струганий шпон, називається виробничим процесом. Та частина виробничого процесу, яка безпосередньо пов'язана зі зміною розмірів, форми і властивостей сировини, що переробляється або матеріалів, називається технологічним процесом.

Операція - частина технологічного процесу, виконувана над однаковим предметом праці (Чурак, Ванчес) при незмінних засобах праці (лущильні, шпонострогальних верстати). Операція складається з ряду робочих прийомів обробки.

Залежно від змісту операції діляться на технологічні, транспортні, контрольно-обліково-сортувальні, операції зберігання. У складі операції розрізняють перехід, прохід, установку і позицію.

Переходом називають частину операції, яка полягає в обробці якої-небудь однієї поверхні одним і тим же інструментом. При розкрої кряжа, наприклад на два трехкантних Ванчес, буде три переходи: перший і другий - розпилювання з метою зняття обаполів і отримання двухкантний бруса; третій - розпилювання бруса навпіл.

У свою чергу, перехід складається з одного або декількох проходів. Прохід - частина операції, при якій знімається один шар матеріалу, наприклад один горбиль.

У ряді випадків застосовується так звана позиційна обробка, при якій заготовку спочатку встановлюють нерухомо, а потім здійснюють процес обробки.

При позиційній обробці операція в залежності від складності може складатися з однієї або декількох установок. Установкою називають частину операції, виконувану при одному закріпленні об'єкта обробки, наприклад Ванчес, на столі верстата.

Ванчес стругають, як правило, після першого закріплення при першій позиції до середини висоти, а потім їх раскрепляют, перекантовуються вдруге.

Отже, тут буде перехід на другу позицію.

Позицією називають частину операції (установки), виконувану при певному положенні об'єкту, наприклад Ванчес, щодо інструменту (ножа) або верстата без його розкріплення.

Робоче місце - ділянка приміщення (цеху), на якому в певному порядку розташовані обладнання, матеріали, інвентар, необхідні робітникові при виконанні операції.

У виробництві струганого шпону використовують різні засоби механізації і автоматизації ділянок виробничого процесу, в тому числі потокові, напівавтоматичні та автоматичні лінії.

Конвеєр - це ряд верстатів, розташованих в порядку виконання технологічних операцій, при цьому кожен верстат обслуговується індивідуально.

До автоматичних ліній відноситься система верстатів, пов'язаних транспортними пристроями постійної дії, що працюють в автоматичному циклі і здійснюють всі технологічні операції без втручання робітника, а до напівавтоматичним - система верстатів, в якій окремі операції не автоматизовані, а здійснюються робочими.

Залежно від характеру зв'язують транспортних пристроїв розрізняють лінії з жорсткою, гнучкою і змішаної зв'язками верстатів (машин, агрегатів).

У лініях з жорсткою зв'язком верстати зблоковані і утворюють безперервний ланцюг з безпосередньою передачею оброблюваного вироби з однієї позиції на іншу. При зупинці будь-якого верстата в такій лінії зупиняється вся лінія. В лініях з гнучким зв'язком верстати з'єднані через накопичувальні пристрої, які забезпечують незалежну роботу окремих машин протягом певного часу, а в лініях зі змішаною зв'язком частина верстатів з'єднана жорстко і між ними введена гнучка зв'язок у вигляді накопичувачів.

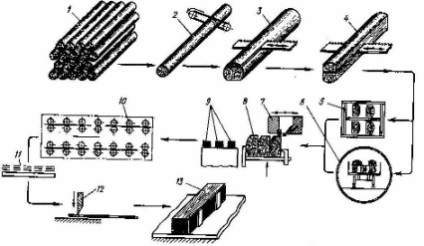

Струганий шпон виробляють за схемою, наведеною на малюнку. Необкоровані кряжі на складі 1 розпилюють на відрізки 2, довжина яких повинна дорівнювати довжині столу шпонострогальних верстата (на 50 мм менше довжини ножа). Поперечний розкрій здійснюється електропили, бензіномоторних пилами або на круглопилкових верстатах.

Відрізок 2 певної довжини на стрічкопильному верстаті або горизонтальної лісопильної рами розпилюють на бруси або Ванчес 3 і 4. Що виходять при розпилюванні відходи у вигляді обаполків переробляють на чорнові заготовки різного призначення. Бруси або Ванчес піддають гідротермічної обробці переважно в автоклавах 6 або виручених басейнах 5, а потім подають до шпонострогальних верстата 7.

Ванчес 8 закріплюють на столі верстата спеціальними зажимами і стругають ножем, закріпленим на супорті верстата. При робочому русі супорта стружка у вигляді листів шпону зрізається з усіх закріплених на столі Ванчес і подається в порожнину супорта. В кінці робочого ходу листи шпону вибирають з порожнини супорта спеціальними пристроями і укладають в Кноля (пачки) 9. В кінці холостого ходу супорта стіл разом з Ванчес піднімається вгору на товщину проникнення ріжучого інструменту.

Сформовані у верстата на спеціальному майданчику Кноля 9 транспортують до сушарці 10. У сушилку листи подаються в поздовжньому або поперечному напрямку (в залежності від конструкції сушарки). У процесі руху шпону через сушилку вологість листів знижується до 6. 9%, т. Е. Шпон висихає.

Сухі листи струганого шпону формують в пачки 11 в тій послідовності, в якій вони були зрізані з Ванчес. Потім ножицями 12 пачки шпону прирізають по довжині і ширині. Сформований в пачки шпон оглядає контролер якості, який визначає кількість шпону за видами (радіальний, напіврадіального, тангентальний) і сортам. Пачки шпону перев'язують шпагатом, формують в пакети 13 і транспортують на склад.

Малюнок. Схема технологічного процесу виробництва струганого шпону.

1 - склад фанерної сировини; 2 ... 4 - розкрій кряжів на бруси і Ванчес; 5 - варильний басейн; 6 - автоклав; 7 - шпонострогальних верстат; 8 - Ванчес трехкантние; 9 - Кноль сирого шпону; 10 - сушарка; 11 - Кноль сухого шпону; 12 - ножиці; 13 - формування пакетів, облік і транспортування на склад готової продукції.