Успішна робота вагранки в значній мірі залежить від старанності підготовки її до плавки, особливо при плавках великої тривалості (8-16 год і більше).

Ремонт футерування. Розрізняють два види ремонту футерування: капітальний і поточний. Перший зазвичай виробляють один-два рази на рік або при серйозних пошкодженнях футерування. При цьому оновлюється футерування всієї шахти і копильника, а при потребі також димової труби і іскрогасника.

Поточний ремонт здійснюють після кожної плавки. Він полягає у виправленні або часткової заміни футеровки в поясі плавлення і зоні фурм, а також в горні і копильниках.

При ремонті футеровки насамперед видаляють з-під вагранки «провал» (залишки попередньої плавки), потім через завантажувальний вікно слабким струменем води змивають зі стінок шахти пил. Виступи і настилу зрубують молотком і зубилом сильними короткими ударами, щоб оберегти футеровку від розхитування і зберегти її поверхневий склоподібний шар. Усі пошкоджені місця змочують глинистої водою і на них наносять шар вогнетривкої розчину товщиною не більше 20-25 мм. Глибокі місця зашпаровують розчином і потім вдавлюють в нього шматки цегли.

Особливо ретельно повинна бути відремонтована шахта в області плавильного пояса - на висоті 700-1200 мм над фурмами. При кладці не допускається подтесиваніем цегли. Товщина швів не повинна перевищувати 4-5 мм.

Одночасно з ремонтом вагранки ремонтують копильник (включаючи, набивання подини), випускний жолоб і повністю замінюють перехідну, чавунну і шлакову льотки.

Пристрій лёток. Довжина перехідної льотки, що з'єднує вагранку з копильником, повинна бути меншою, а розміри в світлі треба вибирати з таким розрахунком, щоб уникнути забивання її дрібним коксом.

Льотка для випуску чавуну виконується в спеціальному фасонному цеглі, що має два отвори: наскрізне - основне і некрізне - запасне. Якщо нижня льотка (основне отвір) «замерзає», що може мати місце при неправильному веденні плавки, то брухтом пробивають запасну льотку і через неї випускають рідкий чавун.

Якщо спеціального цегли немає, то застосовують звичайний, в якому висвердлюють два отвори. Після установки цегли на місце верхній отвір зашпаровують глиняного пробкою. Нижня кромка льотки повинна знаходитися на одному рівні з подини копильника і вище жолоби на 15-25 мм.

Шлакова льотка виконується в цеглі, що вставляється в футеровку копильника.

Розпал вагранки. Після закінчення ремонту за 1,5-2 год (на великих печах - за 2-3 год) до початку плавки приступають до розпалювання вагранки. На подину насипають рівний шар сухої деревної стружки і поверх нього укладають в клітку дрібно наколоті, а потім більш крупно наколоті сухі дрова. Довжина їх не повинна перевищувати 400-500 мм, а товщина 120-130 мм. Після укладання дров робоче вікно закладають вогнетривкими цеглинами, залишаючи отвір для запалювання дров і доступу повітря. Коли дрова розгоряться, починають завантаження коксу - неодруженої колоші. В даний час широко практикується розпал вагранки газом за допомогою спеціального пальника.

Зазвичай колоша ділиться на три частини. На розгорілися дрова або на палаючу газову горілку засипають невелику кількість коксу її першої третини. Після того як кокс розгориться, ознакою чого є бездимний жовте полум'я, завантажують залишок першої третини колоши, а потім в два прийоми і весь інший кокс. Кожна наступна завантаження коксу виробляється тільки після гарного розпалювання попередньої. Для неодруженої колоші отбч-пают великий, в шматках розміром 100-150 мм, кокс.

Висота колоши і якість розпалювання мають першорядне значення для нормального ходу плавки і повинні постійно контролюватися. Висотою неодруженої колоші називають висоту стовпа коксу над рівнем нижнього ряду фурм. Вона залежить від якості коксу, кількості вдихається і його тиску.

Переконавшись, що кокс добре розгорівся і висота колоши відповідає нормі, закладають отвір в робочому вікні вогнетривкими цеглинами і вирівнюють закладення формувальної сумішшю. Потім на дверцята накладають шар вогнетривкого розчину і щільно закривають вікно.

Одночасно з розпалом вагранки виробляють розігрів копильника і сушку жолоби. Для видування коксового пилу і золи неодруженої колоші продувають протягом 3-5 хв при відкритих льотках і фурмах. Після цього переходять до завантаження в вагранку шихти.

Підготовка шихти. Правильна підготовка шихтових матеріалів забезпечує нормальний хід плавки і отримання високоякісного металу.

Паці чавуну повинні бути розбиті по перетискання на дві частини, розмір кожної частини не повинен перевищувати 1/3 діаметра вагранки. На великих вагранках (діаметром понад 1300 мм) легковагі чушки можуть застосовуватися і без розбивки.

Вторинні метали, які відповідно до ГОСТ 2787-75 повинні мати максимальні розміри не більше 300 мм і масу не більше 20 кг (виняток становить бій виливниць і піддонів масою до 40 кг), можуть використовуватися без додаткової обробки.

Оборотні метали повинні бути очищені від формувальної суміші і залишків стрижнів і розбиті на частини, якщо їх розмір перевищує 1/3 діаметра вагранки. Феросплави дробляться на шматки масою 3-5 кг.

Робочі колоши. Після продувки неодруженої колоші і перевірки її висоти приступають до завантаження вагранки металевими складовими шихти, коксом і вапняком.

Так, якщо продуктивність вагранки дорівнює 7 т / год (при внутрішньому діаметрі шахти 1100 мм), то маса металевої колоши становить 875-700 кг. Менше значення її маси приймають при виробництві тонкостінних виливків.

Завантаження металевих Колош слід вести в такій послідовності: сталевий брухт, чушки ливарного і передільного чугу-нів, великий лом, потім дрібні шматки чавунного брухту, літники і т. Д. Для перших 3-4 Колош потрібно підібрати шихту подрібніше.

Обсяг робочої колоши коксу обчислюють з умови, що її висота, постійна для всіх вагранок, повинна знаходитися в межах 150-200 мм (в середньому 175 мм), щоб окремі колонії металу були надійно відокремлені один від одного.

колоши обрана правильно, то через 6-7 хв після пуску дуття через очі фурм можна спостерігати рясне кількість рідких крапель чавуну, при цьому температура перших випусків чавуну буде задовільною - близько 1340-1360 ° С, а наступних підвищиться до 1370-1400 ° С.

При недостатній висоті неодруженої колоші перші краплі чавуну будуть спостерігатися у фурм вже через 3-4 хв після пуску дуття, однак температура чавуну перших випусків буде низькою - близько 1300-1320 ° С і при наступних випусках підвищиться незначно. Для доведення висоти неодруженої колоші до нормального рівня необхідно зробити пересипання - завантажити додаткову порцію коксу.

При надмірно високою неодруженої колоші чавун має високу температуру, проте перші краплі його з'являються у фурм тільки через 12-15 хв після пуску дуття. Плавка буде сповільненою до тих пір, поки рівень неодруженої колоші не знизиться до нормального.

Якщо недостатній розмір робочої колоши, то хід плавки уповільнений, а температура чавуну протягом всієї плавки низька.

При недостатньому розмірі металевої колоши температура чавуну буде високою, проте продуктивність вагранки виявиться низькою, а відносний витрата коксу підвищеним. При нормальній висоті робочої коксової колоші і надмірної маси металевої температура чавуну буде низькою, але продуктивність вагранки помітно підвищиться.

Подача дуття. Після заповнення шахтьг вагранки шихтою до порога колошникового вікна їй дають прогрітися при природній тязі протягом 15-20 хв. В цей час чавунну і шлакову льотки закладають худої формувальної сумішшю, яка повинна заповнити отвори лёток на всю їх довжину, присипаючи і утрамбовуючи суміш у вигляді гірки над лёткой.

На початку пуску дуття Глазков нижніх фурм повинні залишатися відкритими для видалення з фурменої коробки окису вуглецю, що проникає з шахти. При недотриманні цього правила окис вуглецю, з'єднуючись з повітрям, утворює вибухову суміш, яка може викликати вибух.

Для рівномірного горіння коксу і нормального ходу плавки в вагранку має надходити певна кількість повітря в одиницю часу.

Протягом всього процесу плавки необхідно контролювати кількість і тиск повітря, що подається за допомогою приладів.

Підвищення тиску в вагранці вказує на збільшення опору, що може мати місце, наприклад, при забруднених фурмах, дрібному коксі, значному вмісті дрібного скрапу в металевій шихті. Зниження тиску вказує на зависання або на низький рівень шихти в вагранці.

Випуск чавуну і шлаку. При ємності копильника, що складає 0,8 продуктивності вагранки на годину, через 35-45 хв після подачі дуття можна приступати до випуску чавуну. Спочатку видаляють гірку формувальної суміші, потім Вагранник стає з лівого боку жолоби і коротким ломиком пробиває льотку. На початку випуску чавуну для повного видалення залишків пробки льотку прочищають тонким прутом.

При першому випуску бажано видати з копильника якомога більше чавуну для прогріву льотки і видалення перших порцій недостатньо перегрітого чавуну. Після випуску потрібної кількості чавуну або при появі шлаку льотку закривають глиняною пробкою з вогнетривкої маси наступного складу (в об'ємних частинах): 2 частини кварцового піску, 4 - вогнетривкої глини і 1 частина графіту. Пробку у вигляді невеликого конуса насаджують на сталеву майданчик запоркі і щоб уникнути обсихання швидко вводять в льотку і притискають. При повторних відкривання льотки пробку гострим ломиком оббивають по колу і потім одним-двома різкими ударами розбивають на частини, після чого її залишки легко виштовхуються з отвору рідким чавуном. При «замерзанні» нижньої льотки випуск металу виробляють протягом деякого часу через верхню, запасну льотку.

У цехах масового виробництва при роботі на вагранках без копильника і при безперервному випуску чавуну для харчування ливарного конвеєра чавунну льотку доводиться пробивати і закривати 25-30 разів протягом години. Щоб полегшити цю роботу, льотку закривають сталевим прутком діаметром, рівним діаметру льотки, і довжиною близько 3 м. Кінець прутка, що вводиться в льотку, відтягнуть на конус, а другий кінець загнутий під кутом близько 90 °. Після видачі необхідної кількості чавуну пруток вводять в льотку, і видача припиняється. При відкриванні льотки роблять кілька кругових рухів прутком, при цьому він легко виходить з льотки.

Періодично з копильника випускають шлак: перший випуск виробляють через 1,5 години після пуску дуття, а наступні - через кожні 60-70 хв. Шлаки спускають в спеціальні чавунні ящики (шлаковні), що встановлюються під шлаковий жолоб. Для пробивання шлаковой льотки застосовують довгі ломи, а для закривання - запоркі зі збільшеною майданчиком.

Всі сучасні вагранки забезпечені пристроями для безперервного випуску шлаку, який піддається грануляції за допомогою водяного струменя. Отриманий гранульований шлак використовується для будівельних цілей.

Догляд за фурмами. Протягом всього процесу плавки Фурми повинні залишатися чистими і світлими. При шлакування Зменшується перетин фурм, внаслідок чого в вагранку буде надходити недостатня кількість повітря, а це спричинить за собою порушення нормального ходу плавки.

Кокс, що лежить безпосередньо у фурм, через кілька хвилин після подачі дуття темніє в результаті дії потоку холодного повітря. Потемнілі шматки коксу НЕ йрепят-обхідних проникненню повітря всередину вагранки, тому прочищати фурми в цей час не слід. Надалі, коли встановиться нормальне горіння, ці шматки коксу розжаряться.

У процесі плавки в вагранці утворюються струмки шлаку, які разом з краплями рідкого чавуну опускаються вниз. Проходячи по стінках у фурм, шлак охолоджується потоком повітря, швидко гусне і зашлаковує фурми, тому їх слід періодично прочищати.

Досвід роботи на вагранках з двома-трьома рядами фурм показує, що другий і третій ряди фурм НЕ шлакуються, а нижній - основний - ряд потребує двох-трьох очистках протягом 8 год роботи.

Закінчення плавки і «провал» вагранки. Приблизно за годину до закінчення зміни плавильний майстер визначає потребу в рідкому чавуні на час, що залишився. Випустивши з копильника чавун до появи шлаку, легко підрахувати кількість металевої шихти в шахті вагранки. Наприклад, в вагранці з внутрішнім діаметром 1100 мм вміщається приблизно 8 завалок по 700 кг кожна, або близько 5600 кг металевої шихти. Якщо підрахунок показує, що цієї кількості чавуну недостатньо, роблять додаткове завантаження шихти.

При закінченні плавки, про що Вагранник дізнається, спостерігаючи за фурмами, дуття вимикається. Відкривши очі фурм і закривши шибер на повітропроводі, можна приступити до провалу вагранки. Переконавшись, що під Вагранка немає води або вологої землі, Вагранник знімає дверцята робочого вікна і відкриває замок днища. При розкритті днища подина і залишки коксу провалюються вниз під впливом власної маси. Залишки негайно поливають водою зі шланга і гачками поділяють на частини.

Неполадки при плавці і способи їх усунення.

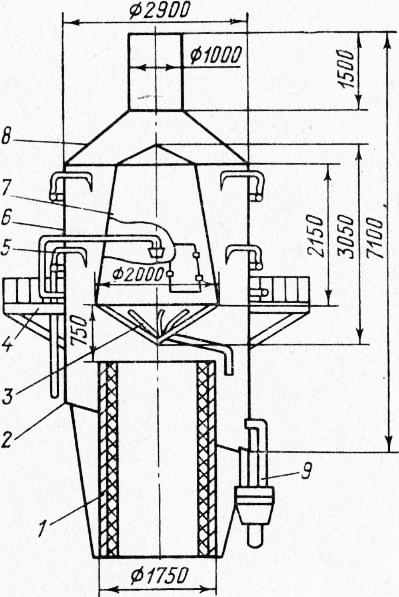

Мал. 1. Схема мокрого пиловловлюючого апарату.