Сонячні елементи, виготовлені за технологією трафаретного друку вперше з'явилися в 1970р. Вона є, по суті, найбільш поширеною, найбільш зрілою технологією виробництва сонячних елементів. Сьогодні такі сонячні елементи домінують на ринку фотоелектричних модулів для наземного застосування. Головною перевагою методу трафаретного друку є його відносна простота.

Метод трафаретного друку сонячних елементів включає в себе множестно різних технологичеких процесів. Виробничий процес, показаний в анімації нижче є одним з найбільш простих і з часу своєї появи був поліпшений багатьма виробниками та дослідницькими лабораторіями.

Анімація показує основні стадії виробництва сонячних елементів за методом трафаретного друку.

1. Початкова підкладка. Підкладки, з котрих починається виготовлення сонячного елемента, приблизно 0.5 мм в товщину і має площу 10 на 10 см 2. Зазвичай це підкладка p-типу трохи легована бором (1е16 атомів / см 3).

2. Гравіювання ушкоджень, що залишилися після завершення зрізування. Поверхня підкладки після пиляння зазвичай має нерівності і покрита мастильно-охлаждающе рідиною.

3. Сильний лужної травитель очищає поверхню підкладки і видаляє пошкоджений шар кремнію.

4. Створення p-n переходу за допомогою легування. Нагрівання підкладки в спеціальній печі до 800-1000 0 С в атмосфері фосфору призводить до того, що невелика кількість фосфору впроваджується в наружние шари кремнію.

5. Обрізання країв. Елементи укладають один над іншим для видалення p-n переходів з країв.

6. Краї труяться дуже активним плазмовим газом.

7. Після плазмового травлення верхній контакт більше не контактує з нижнім.

8. Трафаретний друк заднього контакту. До задньої поверхні підводять трафарет і металеву пасту. Срібні контакти найбільш доступні за ціною, але вони не створюють необхідного електричного поля. Використання аллюминиевой пасти збільшує ефективність сонячного елемента за рахунок створення електричного поля, але для її використання необхідний ще один шар срібла для того, щоб контакти можна було з'єднати.

9. Спеціальний скребок проходить уздовж трафарету, продавлюючи металлічсекую пасту через порожнечі в масці.

10. Трафарет удаляетс, залишаючи після себе товстий шар вологої металевої пасти.

11. Далі паста висушується в печі для видалення органічних розчинників і в'яжучих речовин.

12. Пропалювання заднього контакту. Елемент поміщає в піч з набагато більш високою температурою, щоб створити контакт між металом і кремнієм.

13. Пропалювання знищує задній n-шар, тому метал створює конакт з основною підкладкою p-типу.

14. Елемент перевертається, щоб продовжити друк на лицьовій стороні. 15. Друк лицьового контакту. Особовий контакт друк так само, як і задній контакт.

16. Контакти на поверхні являють собою тонкі металеві лінії для зменшення втрат через затінення.

17. Пропалювання контактів Піч нагрівають до високої температури, щоб вжечь металеву пасту в кремній

18. Сонячний елемент готовий до приміщення в модуль.

У цього процесу є безліч різних варіацій і доповнень, які роблять сонячний елемент більш ефективним і більш дешевим. Деякі з них вже впроваджені в комерційне виробництво, деякі - знаходяться на стадії перенесення з лабораторії на конвеєр.

- дифузія фосфору

Зазвичай при виробництві сонячних елементів за технологією трафаретного друку для виготовлення емітера використовується проста однорідна дифузія, в результаті чого рівень легування під металевими контактами виходить таким же, як і між ними. Щоб зменшити контактний опір, потрібно забезпечити високу концентрацію фосфору близько поверхні під контактами. Однак, висока концентрація фосфору на поверхні створює "мертвий шар", що зменшує чутливість елемента в синій області спектра. Більш сучасна технологія виробництва сонячних елементів дозволяє створювати контакти на дуже неглибоких емітерах, збільшуючи "синю" чутливість. Також були запропоновані селективні емітери, в яких зони з підвищеною концентрацією розташовані тільки під металевими контактами (Horzel. Ruby), але до стадії комерційного виробництва вони ще не добралися.- Текстурування поверхні для зменшення відображення

Підкладки, нарізані із злитків монокристалічного кремнію, можна легко текстурувати для зменшення відображення травленням в хімічних розчинах, в результаті чого на поверхні утворюються піраміди. Такий спосіб текстурирования ідеальний для монокристалічних підкладок вирощених по методу Чохральського, проте, він практично абсолютно даремний в разі довільно орієнтованих зерен мультикристалічних кремнію. Були запропоновані різні способи текстурування мультикристалічних підкладок. Серед них:

- Механічне текстурирование поверхні підкладки за допомогою ріжучих інструментів або лазерів (Narayanan. Willeke. Hezel).

- Ізотропне хімічне травлення, що грунтується не на орієнтації кристала, а на дефектах в ньому (Einhaus).

- Ізотропне хімічне травлення в поєднанні з фотолітографічекой маскою (Stock, Zhao).

- Плазмове травлення (Fukui).

- Текстурування поверхні для зменшення відображення

Антіотражающіе покриття особливо важливі для мультикристалічних матеріалів, які не просто текстурувати. Двома повсюдно використовуваними антіотражающім покриттями є оксид титану і нітрид кремнію. Покриття наносяться за допомогою простих методів, таких як розпорошення або хімічне осадження з газової фази. Крім поліпшення оптичних властивостей, діелектричні покриття можуть також поліпшити електричні властивості, пассівіруя поверхню. В процесі трафаретного друку металеві контакти прорізаються через антіотражающее покриття і досягають кремнію за рахунок додавання в пасту ріжучих речовин. Вся процедура є досить простий. Її додаткова перевага полягає в можливості створення контактів для більш дрібного емітера (Szlufcik).

Існує безліч різних способів обрізки країв, таких як полум'яне травлення, лазерна обрізка, або екранування кроїв під час дифузії.

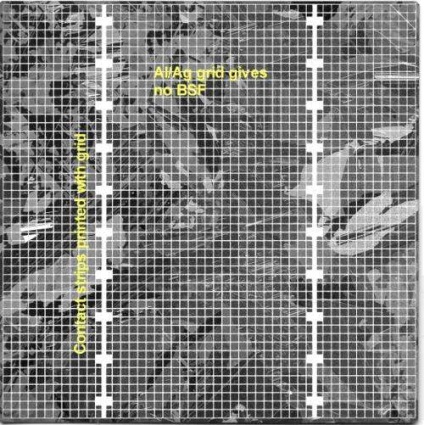

Суцільний алюмінієвий шар видрукуваний на задньому поверхні елемента з подальшим створенням сплаву з кремнієм за допомогою вжигания створює електричне поле і покращує p-область елемента за рахунок геттерирования. Тим не меньше алюміній досить дорогий, а щоб з'єднати його з верхніми контактами потрібно створювати додатковий шар срібла. У більшості виробничих процесів задній контакт роблять просто друкуючи контактну сітку з алюмінію і Серебо одночасно.

Метод трафаретного друку використовувався на різних підкладках. Простота методу трафаретного друку робить його ідеальним як дли Чохральського, так і для мультикристалічних кремнію більш низької якості. Загальна тенденція полягає в переході на більш широкі і тонкі підкладки площею 15 на 15 см 2 і товщиною 200 мкм.

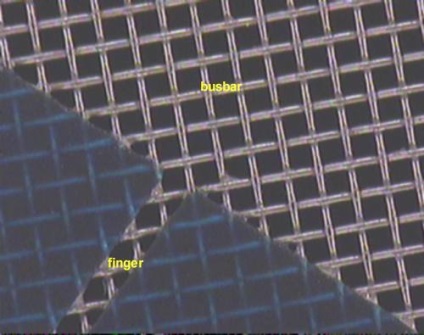

Збільшене зображення лицьових контактів сонячного елемента, виконаного за технологією трафаретного друку. В процесі друку металева паста продавлюється через порожнини в масці. Мінімальна ширина пальцевих контактів визначається розміром порожнин. Зазвичай пальцеві контакти має ширину від 100 до 200 мкм.

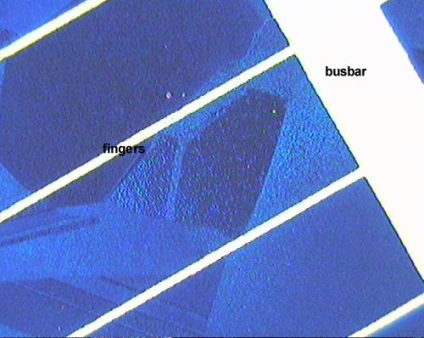

Збільшене зображення готового сонячного елемента. Відстанню між пальцьовими контактами становить приблизно 3 мм. При упаковці в модуль до шини припаивается додатковий контакт, щоб зменшити послідовний опір сонячного елемента.

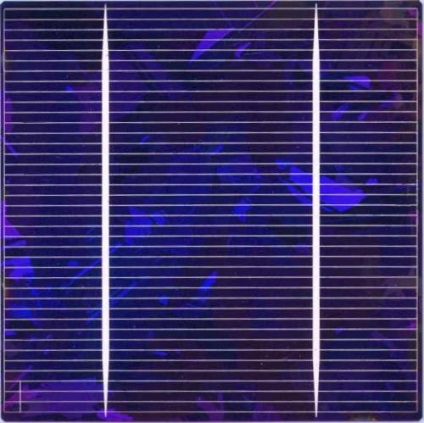

Закінчений сонячний елемент. Вигляд спереду. Через те, що цей сонячний елемент був зроблений на мультикристалічних підкладці, можна чітко бачити різні орієнтацію її зерен. Квадратна форма мультикристалічних підкладок спрощує їх упаковку в модулі.

Закінчений сонячний елемент. Вид ззаду. Він може мати або сітку, створену одним відбитком Al / Ag пасти, яка не створює електричного поля, або суцільний алюмінієвий контакт, який створює поле, але требущіх додаткової друку для з'єднання контактів. Натисніть на зображення, щоб перейти до іншого виду контактів.