Опис роботи:

Тип роботи: реферат

Конструктивно-технологічні особливості виготовлення антенних відбивачів, волноводов і резонаторів. Порожні резонатори різної форми для генерування НВЧ коливань в якості контурів. Види волноводов. Хвилеводні ланки. Суперфінішування.

Завантажити безкоштовно Технологія виготовлення НВЧ елементів конструкцій РЕЗ

Завантажити Технологія виготовлення НВЧ елементів конструкцій РЕЗ

"Технологія виготовлення НВЧ елементів конструкцій РЕЗ"

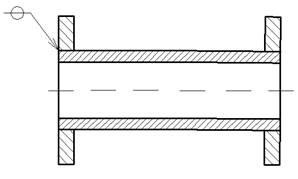

Для передачі енергії НВЧ коливань міліметрового, сантиметрового і дециметрового діапазонів використовуються хвилеводні системи або хвильове тракти, які скорочено називаються хвилеводами. Зазвичай волноводное ланка складається з відрізка труби з з'єднаними фланцями на кінцях.

Всі ланки повинні мати добре проводять внутрішні поверхні. За формою поперечного перерізу хвильове ланки з труб поділяються на прямокутні, еліптичні і круглі. За конструкцією стінок ланки поділяються на жорсткі і гнучкі. Жорсткі ланки діляться на прямі і вигнуті.

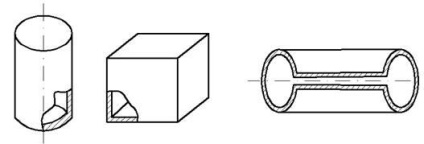

Для генерування НВЧ коливань в якості контурів застосовуються порожнисті резонатори різної форми.

Рис.2. Види порожніх резонаторів: циліндричний, прямокутний, тороидальний.

Для випромінювання і прийому СВЧ енергії в простір використовуються різні металеві і металізовані поверхні. Ідеальним відбивачем є гладка металева поверхня. Однак в ряді випадків для зміни ваги і зниження вітрових навантажень застосовуються гратчасті і сітчасті конструкції.

Основна технологічна задача при виготовленні елементів СВЧ -трактов передачі енергії - це: 1. висока чистота внутрішньої поверхні хвилеводів і резонаторів і зовнішньої відбивної поверхні антенних випромінювачів; 2. їх висока електропровідність; 3. захист поверхні провідного шару від корозії.

Методи виготовлення хвилеводів. Виготовлення прямих і вигнутих хвилеводних ланок з труб

Широко поширений спосіб виготовлення хвилеводних ланок зі стандартних труб прямокутного або круглого перетину. Як матеріал застосовують латунь (марки ЛС-50, Л-62, Л-96), алюміній (марки А-00, А-Л) і мідь (марки М-1, М-3).

При однакових способах обробки чистота поверхні латунних деталей виходить вище, ніж у інших матеріалів. Латунь має достатню твердість, добре піддається пайку, відрізняється хорошою провідністю, дешевше міді і срібла. Мідні ланки застосовують в тих випадках, коли специфічні умови експлуатації або обробки виправдовують підвищення вартості матеріалу.

Алюмінієві хвилеводи відрізняються малою масою і більш простою технологією виготовлення, ніж латунні і мідні.

Процес виготовлення хвилеводних ланок складається з наступних етапів:

- згинання і скручування (у міру потреби) заготовок;

- пайка фланців до труб;

- обробка провідних поверхонь;

- складання хвилеводних ланок в хвилеводи.

Нарізка заготовок. Шматки труб нарізають дисковою фрезою з припуском на обробку на горизонтальному фрезерному верстаті, після чого торці їх зачищають від задирок.

При необхідності виконання відводів (відгалужень) в стінках труби фрезерують отвори, а в торцях з'єднуються труб - уступи.

Згинання заготовок повинно здійснюватися способами, при яких не змінюється форма і внутрішні розміри перетину заготовок і не погіршується чистота обробки внутрішніх поверхонь.

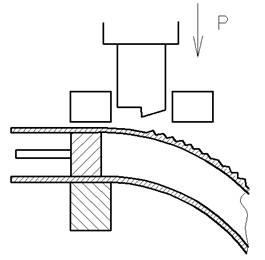

Найбільш продуктивним способом отримання вигнутих ланок без заповнення заготовки є спосіб карбування (насічки). Згинання труб прямокутного перетину проводиться на гибочном верстаті в результаті зворотно-поступального руху верхнього пуансона одночасно з рухом двох бічних пуансонів, що знаходяться в обтискний голівці.

Рис.3. Процес вигину.

При цьому заготовка через рівні проміжки часу переміщається в подовжньому напрямку (крок подачі), піддаючись одночасно з трьох сторін ударам чеканов, що викликають пластичні деформації в металі стінок труби. В результаті труба згинається в бік нижньої стінки.

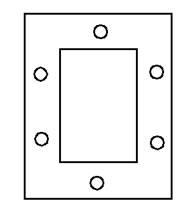

Виготовлення фланців. Фланці, укріплюються на кінцях труб, по формі торцевої поверхні можуть бути прямокутними або круглими, причому ті й інші виготовляють плоскими і з уступами. Плоскі фланці виконують на металорізальних верстатах з свердлінням круглих кріпильних отворів, фрезеруванням і калібруванням прямокутних отворів.

Латунні і алюмінієві фланці з уступами (об'ємні) зазвичай виготовляють шляхом штампування з наступною пробивкой і калібруванням вікон.

Пайка фланців до труб. З'єднання труб з фланцями виробляють за допомогою пайки. Латунні і мідні ланки паяють срібними припоями. Алюмінієві труби і фланці найбільш надійно з'єднуються за допомогою газового зварювання з наступним зачищенням зварного шва.

Обробка провідних поверхонь. Перед поліруванням внутрішня поверхня волноводного ланки очищається механічним шляхом за допомогою щіток з тонкого мідного дроту. Полірування здійснюється на пневматичної установки.

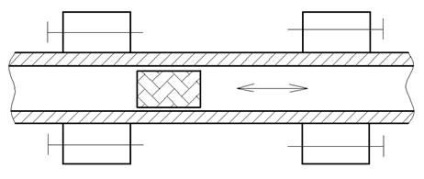

Рис.5. Обробка провідної поверхні.

Стиснене повітря надходить по черзі в правий і лівий фланець, в результаті чого поліруючий вкладиш з щільного фетру робить з великою швидкістю прямолінійні зворотно-поступальні рухи, поліруючи внутрішню поверхню труби абразивним порошком або полірувальними пастами. Вигнуті ланки полірують вкладишами з м'якого фетру. Після полірування ланки зчищають від абразивних частинок і обезжірівают.д.ля збільшення електропровідності і підвищення антикорозійних властивостей внутрішню поверхню латунних волноводов покривають шаром електролітичного срібла. Для захисту срібла від корозії здійснюють покриття поверхні плівкою лаку. У місцях рознімних контактних з'єднань для підвищення стійкості срібного покриття наносять плівки паладію і родію завтовшки 0,1 мкм.

Хвилеводні ланки з алюмінію не потребують сріблення. Для захисту від корозії після полірування внутрішню поверхню алюмінієвих труб піддають пасивування. Зовнішню поверхню хвилеводних ланок покривають антикорозійними лакофарбовим покриттям, вибір яких визначається експлуатаційними умовами.

Виготовлення литих хвилеводних ланок

У порівнянні з методом виготовлення хвилеводів з труб метод лиття є найбільш прогресивним - вимагає меншої витрати часу і коштів, використовує недорогі і недефіцитні матеріали; забезпечує більш високу стабільність характеристик хвилеводів за рахунок їх монолітності і ідентичності розмірів.

Хвилеводні елементи виготовляються литтям по виплавлюваних моделях і мають внутрішні канали прямокутного, еліптичного або круглого перетину і складної конфігурації. Для виготовлення хвилеводів найчастіше використовують сплави АЛ9 і ЛС59-1Л. Вони мають хороші ливарні і механічні властивості, корозійну стійкість, легко обробляються різанням.

Виготовлення нарощених хвилеводних ланок

При виготовленні одиничних зразків складних за конструкцією хвилеводних ланок застосовується спосіб електролітичного осадження металу на попередньо виготовлені моделі. За технологічною ознакою ці моделі поділяють на поворотній і безповоротні. Технологічний процес виготовлення деталей по зворотних моделям полягає в наступному: на поверхню моделі, виконаної з ізоляційного матеріалу, спочатку наносять тонкий електропровідний шар (срібло або мідь), після чого завантажують у ванну з ціаністим електролітом, в якому осідає шар срібла завтовшки 20-40 мкм . Потім мідь переносять в ванну з комплексної мідно-цианистой солі, де на неї наносять шар міді 2-3 мм і більше. Особливістю зворотних моделей є можливість виготовлення по одній моделі великої кількості виробів.

Сутність застосування невозвратимой моделі полягає в тому, що після осадження на її поверхні металу мідь руйнується і тримає в облозі всі внутрішні порожнини вироби.

Виготовлення гнучких хвилеводних ланок

Найбільшого поширення набули хвилеводи у вигляді металевого шланга. Їх виготовляють з посрібленою листової бронзи Бр КМЦ3-1 товщиною 0,15-0,3 мм, а також латуні Л80, Л622М товщиною 0,1-0,15 мм. Заготовки нарізають гільйотинних ножиць у вигляді смуг такої ширини, щоб після згортання їх на прямокутної оправці один край заходив на інший 5-10 мм. Згортання здійснюється намотуванням по спіралі з загинанням країв стрічок для з'єднання витків між собою.

Рис.6. Гнучкі ланки.

Вибором режиму намотування стрічки досягається надійний електричний контакт між витками і збільшується термін служби хвилеводу. Хвилевід виходить гнучким в наслідок ковзання всіх його сполук відносно один одного без порушення контакту.

Безшовний гофрований хвилевід отримують прокаткою тонкостінної мідної труби в спеціальному пристрої. Після прокатки труба приймає вид "гармошки", яка забезпечує його гнучкість.

Методи виготовлення порожнистих резонаторів

Найбільш поширеними методами виготовлення порожнистих резонаторів є: точне лиття, лиття під тиском і електролітичне осадження металу.

Внутрішня поверхня порожніх резонаторів повинна досягати високого ступеня чистоти, поверхневий шар металу повинен бути однорідним, без руйнувань. Це досягається механічними видами обробки: чистовим точінням, обробкою алмазним різцем, поліруванням, Суперфінішування.

Чистове точіння здійснюється токарної обробкою із застосуванням різців з надтвердих сплавів.

Принциповою особливістю чистового точіння є великі швидкості різання (30-50 м / с) при малій глибині різання (0,05-0,1) мм і малої подачі (00,1-0,2 мм / об). чистове точіння має виключати необхідність шліфування, яке супроводжується засміченням пір латуні і бронзи зернами абразиву, а також руйнуванням структури оброблюваної поверхні.

Обробка алмазним різцем. Вона слід після чистового точіння. Для цього ріжучі грані алмазного різця надається напівкруглий профіль з радіусом кривизни 100-120 мкм.

Облицювання внутрішньої поверхні резонатора проводиться на токарному верстаті при подачі різця в осьовому напрямку порядку 0,8-1 мкм на один оборот, швидкості різання 17-20 м / с і інтенсивному охолодженні струменем азоту. При такому режимі обробки середня висота мікронерівності становить не більше 0,001 мкм (10).

Полірування. Застосовується для зменшення мікрогеометрії шорсткості. Полірування утворює гладку поверхню, але не дає можливості довести оброблювану поверхню до заданого розміру.

При високій чистоті відполірована поверхня після обрізання тонкої оксидної плівки набуває підвищену антикорозійну стійкість.

Суперфінішування. Є заключною стадією механічної обробки поверхні і проводиться з метою видалення поверхневого зруйнованого шару металу, що залишився від попередньої операції.

Після повного видалення гребінців микронеровностей між бруском і поверхнею резонатора утворюється нероз'ємна плівка мастила, зняття металу з оброблюваної поверхні більше не відбувається і процес обробки припиняється.

неметалеві покриття

Неметалеві покриття отримують в процесі хімічної і електрохімічної обробки.

На поверхні деталей утворюються тонкі щільні плівки окислів і інших хімічних сполук, що захищають вироби від впливу зовнішнього середовища або володіють іншими бажаними властивостями, наприклад ізоляційними.

До неметалічних покриттів відносяться: анодування, оксидування, пассивирование, фосфотірованіе.

Анодування застосовується як покриття на алюмінії і його сплавах. В результаті анодування на поверхні виробу утворюється міцна оксидна плівка.

Електрохімічне анодування виробляють в 20% розчині сірчаної кислоти, деталі приєднують до анода, катодом служить свинцева пластина. Для отримання золотисто-жовтого кольору деталі додатково обробляють в 10% розчині хромпика (К2Cr2O7), молочного кольору - в хромовом агнедріде.

Оксидування - отримання окисних плівок шляхом обробки в розчинах лугів і кислот. Оксидується сталеві деталі, мідні і латунні.

Пасивування - отримання тонких захисних плівок на сталі і кольорових сплавах з використанням оксидів хрому.

Фосфотірованіе - застосовується як антикорозійне і ізоляційне покриття алюмінієвих і сталевих деталей. При фосфотірованіі виріб покривається нерозчинної плівкою солей фосфорної кислоти.

Фосфорна плівка пориста, тому фосфотірованние деталі покривають лаком або промаслюється.

6. Основи технології найважливіших галузей промисловості: У 2 ч. Ч.1: Учеб. посібник для вузів / І.В. Ченцов, І.А.