Реферат по темі: «Технологія виробництва калійних добрив»

Виробництво мінеральних солей добрив становлять одну з важнеших завдань хімічної промисловості. Асортимент мінеральних, що використовуються в сільському господарстві, самої хімічної промисловості, металургії, фармацевтичному виробництві, будівництві, побуті, становить сотні найменувань і безперервно зростає. Масштаби видобутку і вироблення солей виключно великі і для деяких з них складають десятки мільйонів тонн на рік. У найбільших кількостях виробляються і споживаються з'єднання натрію, фосфору, калію, азоту, алюмінію, заліза, сірки, міді, хлору, фтору та ін. Самим великотоннажним є виробництво мінеральних добрив.

Найбільшим споживачем солей і мінеральних добрив є сільське господарство. Пов'язано це з тим, що сучасне інтенсивне сільськогосподарське виробництво неможливо без внесення в грунт науково обгрунтованого кількості різних мінеральних добрив, що містять елементи, яких недостатньо в грунті для нормального росту рослин, зокрема зерна.

Мінеральними добривами називають солі, містять в своєму складі елементи, необхідні для живлення, розвитку і росту рослин

Як калійних добрив застосовують сирі природні речовини (найчастіше сильвинит) і продукти їх переробки (хлорид і сульфат калію; 40% -ві калійні солі), а також золу рослин.

Основною сировиною для отримання калійних добрив в Росії є сильвініт, що представляє собою породу складу mNaCI + nNaCl, яка містить

14- 18% К2 O. В якості домішок Сильвініту супроводжують в невеликих кількостях сполуки, магнію, кальцію і ін. З сильвініту отримують і основне калійне добриво-хлорид калію. Отримання хлориду калію з сильвініту здійснюється методами галургії, флотаційним або комібінірованним.

Методи отримання калійних добрив.

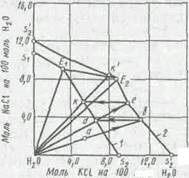

Метод галургії заснований на використанні різної розчинності хлоридів калію і натрію. З підвищенням температури розчинність КСl (s2) різко зростає, a NaCI (s1) змінюється незначно. При спільній присутності обох солей розчинність хлориду натрію з ростом температури падає, а KCl - сильно зростає. На цих відмінностях і побудовані: галургічного операції поділу. З діаграми стану системи КС1-NaCI-H2 O (рис.) Видно, що виборча кристалізація КС1 можлива з усіх розчинів, склад відповідає полю нижче лінії H2 O -E1 (10 ° С) або H2 O-Е2 (100 ° С),

Рис .. Вплив температури і спільної присутності на розчинність хлориду натрію (s1 іs1 ') і хлориду калію (s2 іs2').

Якщо вихідний розчин має склад, який відповідає точці а, а температура його 100 ° С, то пер шим з цього розчину починає кристалізуватися КС1 (точка b) .При зниженні температури до 10 ° С склад розчину зміниться уздовж лінііbd і частина КС1, а 'саме (bd) міль, кристалізується. Коли такими послідовними операціями нагрівання-охолодження системи прийде в складом, який відповідає точкеk, то при низькій температурі з цього розчину буде викристалізовуватися КС1, а при високій (точка k ') - вже хлорид натрію.

Тому при отриманні хлориду калію сильвініт при підвищеній температурі обробляють насиченим на холоду розчином обох солей. При цьому розчин збагачується КС1, а частина NaCl переходить в осад і відокремлюється фільтруванням. Потім розчин охолоджують; при цьому з нього виділяються кристали КС1, які відокремлюють від маточного розчину і висушують. Матковий розчин знову направляють на розчинення сильвініту. Одержуваний таким способом технічний продукт містить 52-60% K2 O.

Метод флотації заснований на використанні різної змочуваності водою мінералів Сільвіна (КС1) і Галіт (NaCI). Флотацію із застосуванням в якості флотореагентов Октадециламін, карбонових кислот ведуть з насичених розчинів сирих калійних солей. Хлорид калію, одержуваний флотаційним поділом сильвініту, має набагато більшу кристалічну структуру, ніж отриманий кристалізацією, тому він менше злежується.

Флотація -широко поширений спосіб збагачення, що застосовується для поділу різних сульфідних руд, відділення апатиту від нефелина, збагачення кам'яного вугілля і багатьох інших мінералів. Флотація заснована на різниці в виборчої змочуваності водою і прилипании частинок збагачуваної мінералу до бульбашок пропускається через пульпу повітря. Змочуваність мінералів характеризується головним чином крайовим кутом змочування 6, що утворюється вздовж лінійної межі розділу тверде тіло-рідина-повітря (рис.). З несмачіваемих часткою мінералу 1 рідина утворює тупий крайової кут q, а зі смачиваемой 2 гострий. Сили поверхневого натягу прагнуть вирівняти рівень рідини, внаслідок чого несмачіваемих (гідрофобна) частка, прилипаючи до бульбашок повітря, виштовхується з рідини і спливає на поверхню, а змочувати (гідрофільна) занурюється в рідину. Змочуваність частинок визначається роботою адгезії водо- мінералWaж-т

Waж-т = dж-г + dг-г - dж-т. де dж-г. dт-г. dж-т питома вільна поверхнева енергія на кордоні відповідних фаз.

Прилипання гідрофобних частинок до бульбашок повітря визначається роботою адгезії мінерал - воздухWaт-г;

Щільність агрегату мінерал-повітря менше, ніж щільність того ж обсягу пульпи, тому він спливає на поверхню.

Більшість мінералів природних руд мало відрізняються по смачиваемости один від одного. Для їх поділу необхідно створити умови неоднаковою змочуваності водою окремих компонентів породи, для чого застосовують різноманітні хімічні сполуки-флотаційні реагенти. Вони вибірково підсилюють або послаблюють смачиваемость водою, а також прилипання до бульбашок повітря зважених мінеральних частинок. Внесені в пульпу флотореагенти, звані збирачами (колекторами), адсорбуються поверхнею певного мінералу (мінералів), утворюючи гідрофобний адсорбційний шар. Гідрофобізовані частки прилипають до бульбашок повітря і піднімаються на поверхню пульпи в піну, що знаходиться на поверхні пульпи, і видаляються разом з нею. Збирачами служать поверхнево-активні органічні речовини, що містять полярну і неполярну групи, наприклад жирні кислоти і їх мила, такі, як олеїнова, нафтенові, а також ксантогенати, найчастіше калію.

Полярні групи молекул збирача при адсорбції направлені в сторону поверхні мінеральних часток, а неполярние- в сторону води, утворюючи гидрофобную оболонку. Частинки, що не адсорбують колектори, зокрема порожня порода, залишаються в пульпі, утворюючи так званий камерний продукт.

Мінералізована піна яка і дає флораціонний концентрат, повинна бути стійкою, щільною і рухомий. Така піна створюється внесенням в суспензію піноутворювачів, поверхнево-активних речовин, що утворюють адсорбційні плівки на поверхні бульбашок повітря. До найбільш ефективним піноутворювачам відносяться соснове масло, піноутворювача ОПСБ, Т-80 і ін. Витрата піноутворювача складає 25-100 г / т.

Для зміни флотируемого мінералів шляхом регулювання дії на їх поверхню збирачів застосовується група реагентів, що об'єднуються під загальною назвою модифікатори: до них відносяться депрессори, активатори і регулятори середовища. До депрессора, які підвищують змочуваність твердих частинок, відносяться вапно, ціаніди, цинковий купорос, силікат натрію (рідке скло), сульфіт натрію і ін. Активатори (застосовують для активації поверхні) - мідний купорос, сірчана кислота, сульфід натрію та ін. До регуляторам середовища відносять вапно, соду, сірчану кислоту.

Залежно від форми поділу компонентів руди розрізняють колективну і селективну флотацію.

Колективної флотацией називають процес, при якому отримують концентрат, що містить всі корисні компоненти, і пусту породу. Колективний концентрат потім може бути розділений на окремі складові. Це поділ можна здійснити за допомогою виборчої або селективної флотації. При виборчої флотації крім збирачів і піноутворювачів в процес вносять депрессори, здатні посилювати гідрофільність певних мінералів, перешкоджаючи їх спливання.

Подальшим внесенням активаторів знімають дію депрессоров і сприяють Спливання мінералів, які в попередній стадії флотації занурилися в рідину. Ефективність флотації підвищується добавкою регуляторів, що змінюють рН середовища і підсилюють вплив флотореагентов. Так, при збагаченні мідно-нікелевих руд отримують мідний, нікелевий і пірротіновий концентрати.

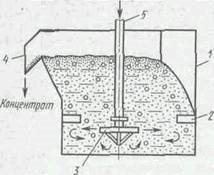

Процес флотації здійснюється у флотаційних машинах, де пульпа перемішується і насичується повітрям, який диспергується на дрібні бульбашки. За способом перемішування і аерації пульпи флотаційні машини поділяються на механічні, пневмомеханічний і пневматичні. Широке застосування мають пневмомеханічний флотаційні машини, в яких перемішування пульпи здійснюється одночасно імпеллером і стисненим повітрям. На рис. представлена схема пневмомеханічної машини ФПМ-6,3 М, розроблена інститутом «Механобр». Через порожнистий вал 5, який обертає импеллер 3, подається стиснене повітря, який диспергується за допомогою импеллера і підтримує в підвішеному стані частки руди флотаційного пульпи, що знаходиться в камері машини 1. Пінний продуктчерез зливний поріг 4 подається на подальший переділ на флотационний концентрат. Продуктивність таких машин по потоку може досягати 6 т / год.

Для багатьох процесів збагачення застосовують пневматичні машини. На рис. представлена схема флотаційного пневматичної машини ФП-100. Машини такого типу застосовують для збагачення деяких руд кольорових металів, вугілля, солей і інших корисних копалин. Машина являє собою вертикальну циліндричну камеру 1 з конічним підставою, що має кут нахилу до 50 °. У нижній конічної частини по осі машини встановлюється аератор 6 з листової гуми, а зверху кріпиться основний трубчастий аератор 5. Він являє собою набір перфорованих еластичних трубок, через які подається аераційний повітря. Аератор цієї конструкції забезпечує гарне диспергування повітря в пульпі і підтримку твердої фази в підвішеному стані при одночасному енергійному перемішуванні фаз. Завантаження машини здійснюється у верхній її частині через штуцер 2. Пінний продукт (концентрат) вивантажується самопливом через кільцевої жолоб 4 і пінний зливний поріг. Камерний продукт (хвости збагачення) вивантажується через шиберний кишеню і розвантажувальний пристрій 7, за допомогою яких підтримується певний рівень пульпи в машині. У верхній частині встановлено пеноотбойнік 3, що направляє піну від центру до периферії. Регулюванням витрати і тиску повітря, що подається на аерацію, можна управляти процесами мінералізації піни, якістю і виходом концентрату. Застосовувані в Росії машини цього типу мають об'єм камери '100 м 3 і продуктивність по пульпі до 20 м 3 / хв.

При розрахунку флотаційних машин визначають час флотації т, необхідне для забезпечення заданої ступеня вилучення х флотируемого мінералу. Величину t отримують дослідним шляхом або інтеграцією кінетичного рівняння флотації:

де U- швидкість флотації; N- число бульбашок повітря, що проходять через пульпу в одиницю часу; jзакр ймовірність стійкого закріплення частинок мінералу на бульбашках; k- константа швидкості процесу, що залежить від властивостей флотируемого матеріалу. Продуктивність пневматичних машин Q (м 3 / год) визначають за формулою

гдеL- довжина машини, м; S - площа живого перетину камери машини, м 2; k - коефіцієнт, що враховує зміну обсягу пульпи внаслідок насичення її повітрям і зниження рівня пульпи в машині (k = 0,7¸0,8); t-тривалість флотації, хв; R- відношення рідкого до твердого в пульпі; r-щільність твердої фази, т / м 3.

Продуктивність механічних і пневмомеханических машин знаходять за формулою

гдеvk -Обсяг флотаційного камери, м 3; п-число камер в машині.

Число камер в машині визначають за наступним співвідношенням:

де v - добовий обсяг флотируемого пульпи, м 3.

Основними показниками процесу збагачення є: 1) витяг корисного компонента в концентрат; 2) вихід концентрату; 3) якість концентрату; 4) ефективність флотації.

Ефективність h процесу флотації характеризується відношенням змісту корисного компонента в концентраті до змісту його в вихідній руді:

Основні виробники калійних добрив.

В даний час на територі Росії 2 великих виробника калійних добрив: ВАТ «Уралкалий» і ВАТ «Сильвініт», які постійно збільшують випуск своєї продукції.

Виробництво мінеральних добрив є найбільшою підгалуззю хімічної промисловості. Це одна з найбільш прибуткових і фінансово-стійких галузей не тільки в хімічному комплексі, але і в промисловості в цілому. Продукція російських підприємств конкурентноздатна і користується постійним попитом на зовнішньому і внутрішньому ринках. На частку Російської Федерації припадає до 6-7% загальносвітового випуску добрив.

Російська промисловість виробляє практично всі види традиційних мінеральних добрив, що користуються попитом як на внутрішньому, так і на зовнішньому ринках. Значну частку у виробництві добрив посідають складні мінеральні добрива (такі, як амофос, диаммофос, азофоска і т.п.), що відрізняються від одинарних тим, що містять два або три поживних речовини. Перевага складних добрив полягає в тому, що їх склад може змінюватися в залежності від вимог ринку.

Основні проблеми галузі:

- низький технічний рівень виробництва, високий ступінь зносу устаткування, застарілі технології (тільки 20% технологій підгалузі можна вважати сучасними з точки зору стандартів розвинених країн);

- висока тепло- і енергоємність виробництва (частка енергоносіїв у собівартості продукції становить від 25 до 50%).

Основні виробничі показники галузі

Виробництво мінеральних добрив в Росії, тис. Т

Для підтримки такого рівня виробництва мінеральних добрив необхідно підвищити конкурентоспроможність вітчизняних мінеральних добрив у світі. У зв'язку з цим вважаємо за доцільне проведення наступних заходів:

- реконструкція діючих виробництв з випуску мінеральних добрив і сировини для них (аміак, сірчана і фосфорна кислоти) з метою зменшення їх енергоємності та зниження собівартості продукції;

- впровадження у виробництво нових марок добрив, що користуються попитом на зовнішньому ринку;

- скасування експортних мит на мінеральні добрива;

- будівництво власних портів відвантаження для поставки на експорт аміаку і азотних добрив, що дозволить знизити рівень витрат по переробці вантажів в портах відвантаження і підвищити відповідно ефективність експорту.

Росія займає 2-е місце в світі з виробництва калійних добрив. Це обумовлено тим, що в нашій країні знаходяться одні з найбагатших родовищ калійних солей у світі. Основний вид калійних добрив - хлорид калію. Майже 93% калійних добрив в Росії випускається двома підприємствами - ВАТ "Уралкалий" і ВАТ "Сильвініт". Основна частина витрат компаній пов'язана з видобутком руди, від 20 до 30% в структурі собівартості продукції становлять витрати на електроенергію і транспорт.

Виробничі потужності підприємств з виробництва калійних добрив

Калійні добрива (100% К; 0), тис. Т

ВАТ "Сильвініт" (Пермська обл.)

Основними ринками збуту для російських добрив є ринки країн Латинської Америки і Китаю.

Експорт мінеральних добрив, млн т

Добрива всього, млн т

Добрива мінеральні азотні

Добрива мінеральні калійні

Добрива мінеральні змішані

Головним напрямком діяльності Міждержавної фінансово-промислової групи "Інтерагроінвест" є розробка і реалізація інвестиційних та інших проектів і програм, спрямованих на підвищення конкурентоспроможності калійної промисловості Росії і Білорусі, розширення ринків збуту її продукції, зростання ефективності діяльності її учасників. Концепція розвитку МФПГ "Інтерагроінвест" передбачає збільшення протягом 3-5 років завантаження виробничих потужностей підприємств групи, які виробляють калійні добрива з 55-60% до 75-80%, а також збільшення обсягів реалізації калійних добрив підприємствами Росії та Білорусі на внутрішньому і зовнішньому ринку на 1,8-2,5 млн т.

Всі матеріали в розділі "Технологія"