Залежно від призначення труб, характеристики і розмірів вихідного матеріалу зварні труби отримують різними способами: пічної, електричної та газоелектричним зварюванням; кожен із способів має певні технологічні переваги і недоліки. Крім цього, всі способи виробництва зварних труб класифікують також:

- по температурі формованого металу - формування холодного листа (всі види сучасних трубоелектрозварювальних агрегатів) і формування гарячого листа (агрегати безперервної пічного зварювання);

- за способом отримання остаточних розмірів готових труб: в калібрувальних клітях формовочно-зварювальних агрегатів або на редукційних станах.

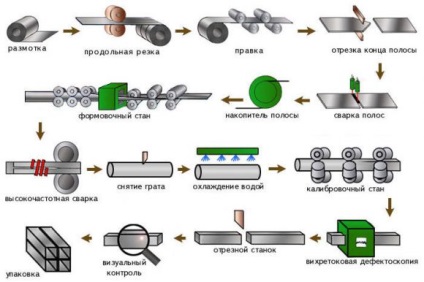

Технологія виробництва зварних труб

Способи виробництва електрозварювальних труб класифікуються за характером протікання процесу (безперервний і дискретний), способам формування і зварювання трубної заготовки.

Безперервним способом виготовляють зварні прямошовні труби малих (Do <114 мм) и средних (Do = 114-530 мм) диаметров из рулонной стали или отдельных предварительно состыкованных листов. Дискретным способом изготовляют трубы большого диаметра (Do> 530 мм) з окремих листів або попередньо зварених листів ( "карт"), а також багатошарові труби з обичайок.

За кількістю і напрямком швів зварні труби поділяють на одно- і двошовних, прямо-і спіральношовні. Труби двошовних з прямими швами випускають великого діаметра; випуск одношовних труб з прямим швом обмежений шириною вихідного листа. При виробництві труб зі спіральним швом забезпечується отримання труб великого діаметру з вужчого листа. Однак спіральношовні труби мають велику протяжність зварного шва в порівнянні з прямошовнимі трубами, товщина стінки не перевищує 18-20 мм.

За способом формування листової трубної заготовки розрізняють валковий - при виробництві прямошовних труб малого, середнього і великого діаметрів; пресову - при формуванні листів в круглу заготовку або листів в півциліндри; в станах валковий-оправочного або втулкового типу - при виробництві спіральношовних труб; на вальцях - при формуванні листів або попередньо зварених "карт".

За способами зварювання труби підрозділяються на отримані дугового зварювання під шаром флюсу, зварюванням електроопору, індукційної зварюванням, зварюванням струмами високої частоти, електрозварюванням в середовищі інертних газів, зварюванням постійним струмом, електронно-променевої, плазмової і ультразвукової зварюванням.

Технологічні схеми виробництва прямошовних зварних труб

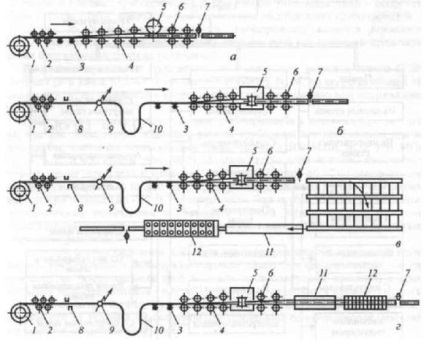

За сукупністю відмінних технологічних ознак трубоелектро-зварювальні агрегати умовно поділяють на безперервні для виробництва труб малого і середнього діаметру від 6,0 до 530 мм без редукційного стану (типорозміри ТЕСА за чинною в Росії номенклатурі 6-32; 20-76; 51-114; 102-220; 202-530) або з редукційним станом (ТЕСА 20-14; 51-220); безперервні агрегати для виробництва труб великого діаметру з одним або двома поздовжніми швами.

Трубоелектрозварювальні стани за технологічними схемами А і Б в даний час не будуються, а існуючі ТЕСА реконструюються з включенням до складу обладнання петлеобразователя і стикосварочних машини.

За схемою В працює більшість вітчизняних ТЕСА; схема Г застосовується тільки на одному заводі. Агрегати для виробництва зварних труб виконують в основному одні й ті ж технологічні операції і розрізняються за способом зварювання. За характером технологічних операцій все обладнання можна поділити на чотири основних ділянки: I - обладнання для підготовки вихідної заготовки; II - формовочно-зварювальне обладнання (можливо поділ на обладнання лінії формовки і лінії зварювання); III - обладнання для отримання труб із заданими параметрами; IV - обладнання для обробки труб.