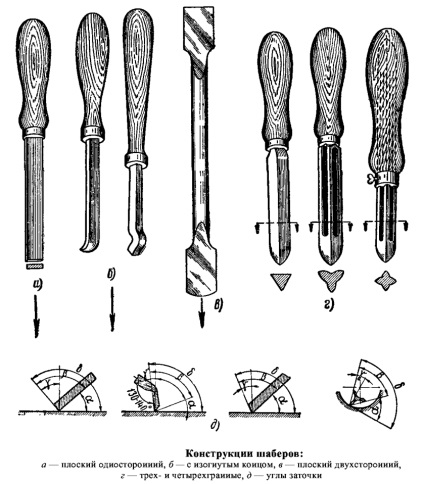

Шабрування - технологія прецизійного (високоточного) вирівнювання поверхні виробу з металу (рідше - з дерева або пластика) спеціальним ріжучим інструментом - шабером.

Високоякісне шабреніе дозволяє отримати поверхню з нерівномірністю порядку одиниць мікрона. Шабрування практично не піддається механізації і залишається однією з найбільш трудомістких слюсарних робіт.

Шабрування виконують після зачистки поверхні від явних відколів і вибоїн. Найчастіше перед шабрением виробляють грубе вирівнювання (шліфування) механізованим абразивним інструментом.

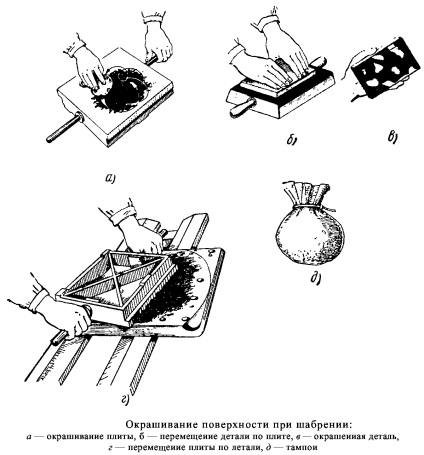

Для шабрування деталей на фарбу використовують плиту або лінійку, а також краску.В якості фарби для шабрування використовують суміш машинного масла з паризької блакиттю або ультрамарином, що має консистенцію легкої пасти. Іноді використовується суміш машинного масла з сажею.

Фарба наноситься тампоном, зробленим з чистих лляних ганчірок, складених в кілька разів. Зручно наносити фарбу також за допомогою мішечка, виготовленого з чистого полотна (полотна), в який накладається краска.В тих місцях пришабровують поверхні, які кілька поглиблені, фарба буде накопичуватися, а місця, ще більш поглиблені, взагалі не змочуються фарбою.

• білі плями - найбільш поглиблені місця, не покриті фарбою;

• темні місця - менш поглиблені, в них зібралася знята фарба;

• сірі місця - найбільш виступаючі, на них фарба лягає тонким шаром.

Шабрування починають з самих виступаючих місць, позначених світлим кольором фарби. За нею йдуть плями з густою забарвленням. Світлі плями не шабруються.

Шабрування виконується за допомогою зразкової поверхні відповідної якості (повірочна плита, лінійка і т. Д.). Процедура складається з багаторазового повторення ряду дій:

• Отримання яскравого малюнка нерівностей. Для цього оброблювану поверхню злегка притирають з зразковою поверхнею з контрастною фарбою. В результаті фарба залишиться на горбах за якими згодом проходять шабером.

• Ріжучим інструментом знімають видимі опуклості.

• Якість результату контролюється за кількістю кольорових плям фарби після притирання на певній площі. Мається на увазі, що чим більше плям, тим менше їх площа і, відповідно, менше нерівність.

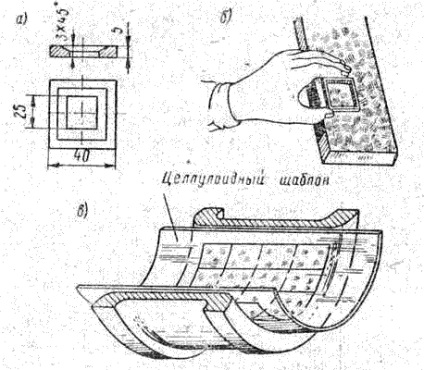

Перевірка якості шабрування.

Якість шабренія визначається за допомогою контрольної рамки 25 х 25 мм. Її накладають на прошабренную поверхню і вважають число плям: шабреніе вважається грубим, якщо плям в рамці 5-6, чистовим - 6-10 плям, точним - 10-14 плям, тонким - більше 22 плям.

Після отримання необхідного результату на поверхню нерідко наноситься одноманітний малюнок легкими рухами шабера. Цей малюнок дозволяє виявити виникають в процесі експлуатації виробу дефекти поверхні (вм'ятини, стирання, зрізи). У деяких виробах цей малюнок допомагає утримувати мастило на деталі.

Трудомісткість шабренія в значній мірі залежить не тільки від конструкції застосовуваних шаберов, але і від методу шабренія.

• Наприклад, слюсар-новатор А. А. Баришніков (м Ленінград) застосовує новий метод шабренія «на себе» замість звичайного методу шабренія «від себе». Застосовуваний їм шабер встановлюється лезом до поверхні, що підлягає обробці, під кутом 75-80 ° замість 15-20 ° при роботі «від себе». Верхня частина шабера (при обхваті його правою і лівою рукою) ручкою впирається в плече робочого трохи вище ключиці. Тому під час шабрування беруть участь не тільки руки робітника, але і його плече.

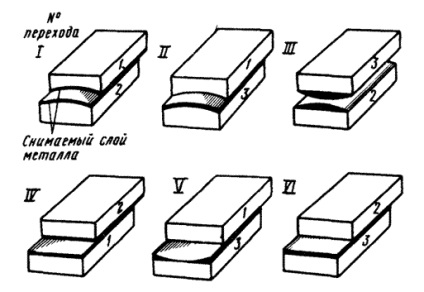

• Шабрування за методом трьох плит. Перед шабреніемвсе три перевірочні плити необхідно попередньо накерніть (або позначити) - №1, №2 та №3. Шабр плити слід чистовим шабрением - знімати за один прохід шар металу 8-10 мкм, ширина штрихів близько 4 ... 5 мм і застосовують вузький шабер.

Порядок шабренія наступний:

1-й перехід - плиту №1 прішабріть по плиті №2

2-й перехід - плиту №1 прішабріть по плиті №3

3-й перехід - плиту №2 прішабріть по плиті №3

4-й перехід - плиту №2 прішабріть по плиті №1

5-й перехід - плиту №3 прішабріть по плиті №1

6-й перехід - плиту №3 прішабріть по плиті №2

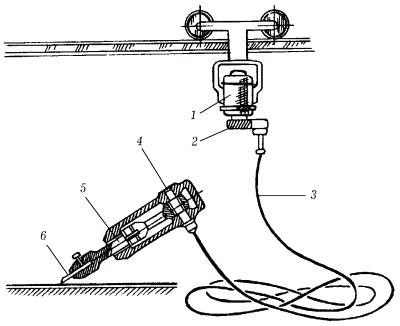

Крім звичайних шаберов використовують також сучасні електричні або пневматичні шабери, які значно спрощують процес шабренія.

Механізований електричний шабер: 1 - електромотор; 2 - редуктор; 3 - гнучкий вал; 4 - кривошип; 5 -шатун; 6 - сусід.

Шабрування найчастіше застосовується при точному узгодженні металевих поверхонь, що труться складної форми. Наприклад, напрямних типу ластівчин хвіст прецизійних металообробних верстатів.

Вимоги безпеки праці:

• Шабери не повинні мати тріщин і відколів, їх рукоятки повинні бути чистими і гладкими. Для запобігання рук від порізу ріжучої крайкою другий кінець двосторонніх шаберов необхідно закривати спеціальним футляром.

• Під час шабрування слід видаляти металевий пил або стружку спеціальної, щіткою.

• Працюючи механізованими шаберами, необхідно вивчити інструкцію з користування ними та суворо дотримуватися зазначені там правила техніки безпеки.

• Необхідно дбайливо ставитися до контрольно-перевірочного інструменту, що застосовується при шабруванні. Поверхні повірочних плит і лінійок повинні бути завжди чистими, їх слід оберігати від механічних пошкоджень (вибоїн, вм'ятин), попадання на їх контрольні площині бруду, стружки, а також вологи, що може викликати корозію. (Для збільшення терміну служби повірочної плити в роботі треба користуватися всією її контрольної поверхнею.)

• Після закінчення роботи перевірочну плиту і лінійки слід промити гасом, витерти сухою чистою ганчіркою, змастити машинним маслом і покласти в футляр.