Цією публікацією ми починаємо серію статей про Pro / ENGINEER, метою яких є розвінчання стійких стереотипів по відношенню до цієї дійсно видатної технології проектування і підготовки виробництва. Як правило, критичні зауваження про Pro / ENGINEER посилено поширюють представники конкуруючих систем, часом взагалі не мають ні найменшого поняття про цю технологію. Нашою командою накопичено вже більш ніж десятирічний досвід роботи з цим програмним продуктом, а інженери працюють з Pro / ENGINEER починаючи з 12-го релізу. Співпрацюючи з багатьма підприємствами, де встановлені найрізноманітніші програмні пакети, ми отримали знання про досвід їх використання, про їх переваги та недоліки, а особливо про систему CATIA v5, яку посилено вивчали протягом року, працюючи в RAND / Dassault Systemеs. Наші знання і досвід дали нам можливість остаточно прийняти рішення про те, на основі якої технології треба будувати рішення для російських підприємств.

Відомо, що існує кілька стійких стереотипів щодо Pro / ENGINEER:

1. Система не локалізована (не русифікована).

2. Система занадто дорога для вітчизняних підприємств.

3. Параметрична система дуже складна в освоєнні та впровадженні.

4. А далі все залежить від того, на яке підприємство приходить продавець конкуруючих систем: на великих підприємствах говорять про те, що система Pro / ENGINEER слабка і використовується тільки на малих підприємствах (невже мається на увазі Caterpillar # 151; найбільший в світі виробник важкої техніки?), на невеликих же підприємствах, навпаки, що система нібито надмірно потужна і тут краще підійде ПО з обмеженими, але достатніми можливостями.

Аналогічним чином можна розвіяти і інші міфи про складність, дорожнечу, про надлишок або нестачу можливостей Pro / ENGINEER, що ми і зробимо в наших наступних публікаціях. Але в поточній статті ми хотіли б поговорити про важливіше # 151; про нові функції системи, які дозволяють підвищувати ефективність технологічної підготовки виробництва.

Загальний інтерфейс

Як і при створенні деталей, у розробників керуючих програм з'явилася можливість застосування призначених для користувача шаблонів, куди можна включити верстати, інструменти, пристосування та інші об'єкти виробничого процесу.

Робота із заготовками

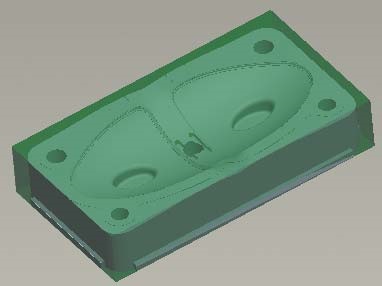

Заготівля в нових моделях автоматично відображається в прозорому режимі, що дозволяє бачити форму оброблюваної деталі. Рівень прозорості заготовки визначається користувачем за допомогою спеціального параметра налаштувань. У будь-який момент також можна погасити її відображення. приклад візуалізації # 151; на рис. 1.

Мал. 1. Прозорість заготовки визначена користувачем

Типова область обробки «У вікні»

У Pro / ENGINEER Wildfire 2.0 ви можете створити область (вікно) обробки автоматично, чого в більшості випадків цілком достатньо для визначення зони обробки.

Як і раніше, доступні режими вибору контуру вікна безпосередньо з геометрії заготовки або деталі і режим довільного малювання контуру вікна, але з'явився і режим силуетного контуру, що дозволяє автоматично створити контур вікна обробки за формою деталі або заготовки. Реалізована також можливість завдання додаткового зміщення контуру вікна шляхом простого визначення значення зсуву, додатково до вже встановленого способу обробки вікна: всередині вікна, по межах вікна, за вікном. При наявності додаткових контурів всередині основного контура вікна у вас є можливість вибору # 151; залишити ці контури або автоматично їх видалити.

Візуалізація траєкторій обробки

Мал. 2. Візуалізація твердотільної моделі інструменту

Мал. 3. Форма твердотільної моделі інструменту передана в Vericut

Також з'явилася можливість створювати і використовувати багатоступінчастий осьовий інструмент, що дозволяє оптимізувати обробку складних отворів. Форма інструменту може бути найрізноманітнішою, причому кожен ступінь визначається окремо, шляхом завдання діаметра і довжини. На всі щаблі можна призначити особливий коректор та визначити контролюючу вершину. Приклад такого інструменту представлений на рис. 4.

Мал. 4. Приклад багатоступінчастого осьового інструменту

Нові стратегії обробки

З'явилися три стратегії обробки: Roughing (чорнова), Re-Roughing (напівчистова) і Finishing (чистове).

У Pro / ENGINEER будь-яка стратегія може використовуватися і для чорнової, і для чистової обробки # 151; в залежності від заданих параметрів і режимів різання. Зазначені стратегії рекомендується застосовувати як складові всієї послідовності обробки, але можливо і їх індивідуальне використання.

Комбінація цих стратегій дозволяє зробити повну обробку деталі, що особливо ефективно для обробки складних формотворчих деталей # 151; прессформ і модельної оснастки. Ці типи обробки теж оптимізовані для підтримки умов і стратегій високошвидкісної обробки, а також можуть використовуватися для обробки Фасетноє даних в форматі STL. З огляду на універсальність нових стратегій, хотілося б зупинитися на них докладніше.

Спираючись на форму заготовки, система розраховує шлях для вибірки основного матеріалу заготовки з припуском під подальшу обробку. Цей метод дозволяє задати різні умови і стратегії високошвидкісної обробки, причому можна поставити діагноз закриті і відкриті зони обробки і для цих зон призначати різні стратегії. Реалізовано різні стратегії врізання з можливістю поділу їх по зонах. Для цього методу характерна можливість завдання різної точності обробки всередину деталі і назовні, що дозволяє зробити деталь точної і в той же час зменшити кількість кадрів програми, позбутися кадрів з мікронними переміщеннями. Дана обробка дозволяє зробити переміщення плавними, без додаткових прискорень і гальмувань верстата.

Одна з умов високошвидкісної обробки # 151; це сталість обсягу матеріалу, що знімається, а стратегія Roughing дозволяє застосувати додаткові параметри, які будуть контролювати сталість припуску по всій поверхні деталі після чорнової обробки, причому забезпечення цієї умови теж можливо декількома стратегіями. Так, на рис. 5 показана обробка без використання параметра, який контролює сталість припуску, а на рис. 6 # 151; з урахуванням цього параметра.

Мал. 5. Обробка без параметра, який контролює сталість припуску

Мал. 6. Обробка з параметра, що визначає сталість припуску

Re-Roughing

Напівчистова обробка виконується після чорнової (або напівчистової) обробки, тому для визначення цієї обробки необхідно вибрати інструмент меншого розміру і послатися на попередню чорнову (або напівчистове) обробку # 151; все інше система зробить сама. Будуть визначені та доопрацьовані зони доопрацювання, які не зміг обробити попередній інструмент. На відміну від локальних способів доопрацювання, тут обробляються тільки зони, але не обробляються гребінці від попередніх обробок. При цьому типі обробки також доступні параметри, які контролюють сталість припуску по всій поверхні деталі.

Чистова обробка зазвичай використовується після напівчистової обробки, але можливо її застосування і в інших випадках, так як посиланням для неї служить граничний контур. Функціональне призначення цього типу обробки # 151; автоматизоване створення оптимального шляху інструменту з урахуванням певних технологічних обмежень. Це дозволяє автоматично створювати комбінації умовно вертикальних і умовно горизонтальних траєкторій обробки в залежності від форми деталі, забезпечуючи тим самим технологічність обробки різних ділянок деталі.

Ви можете самі керувати параметром, що визначає кут поділу, який регулює розподіл всієї поверхні обробки на області # 151; круті (умовно вертикальні) і пологі (умовно горизонтальні). Ви також можете визначати, яку зону ви хочете обробляти: умовно вертикальну, горизонтальну або обидві. Для чисто горизонтальних поверхонь можна застосувати інші алгоритми обробки. Також реалізована можливість визначення послідовності обробки певних зон. На рис. 7 представлений приклад чистової обробки з автоматичним поділом на зони оброблюваної деталі і обробка цих зон за власними алгоритмами.

Мал. 7. Обробка з автоматичним поділом на зони і обробка цих зон за власними алгоритмами

Обробка по траєкторії

Розширено можливості обробки по траєкторії. З'явилася додаткова стратегія обробки # 151; 2-осьова. Тепер при багатопрохідної обробці ви можете задавати різні значення припуску, що знімається на початкові і кінцеві проходи як по контуру, так і по висоті, причому все це задається в одному переході. Крім того, даний метод дозволяє ефективно обробляти різні фаски на деталі. Можна також використовувати для обробки не тільки фрези, а й свердла з відповідним кутом заточки. За допомогою спеціального параметра ви легко можете задавати положення бокової кромки інструменту на фаске.

При багатопрохідної обробці по висоті незамкнутого контура з'явилася можливість управляти стратегією переходу з одного шару на інший. Крім методу відведення інструменту на площину безпеки, ви можете вибрати ще трьома різними способами:

• переміщення в наступну позицію в площині XY на поточній висоті, а потім опускання по осі Z;

• переміщення в наступну позицію з поточної спочатку по осі Z. потім переміщення в площині XY;

• переміщення в наступну позицію з поточної одночасно по осях XYZ.

Використання кутових головок

При розробці керуючих програм реалізована можливість використовувати кутові головки на додаток до ріжучого інструменту. Внаслідок цього значно розширюються можливості обробки складних деталей на простих 3-осьових верстатах. Приклад використання кутових головок показаний на рис. 8.

Мал. 8. Приклад використання кутових головок

Менеджер процесу

У Pro / ENGINEER Wildfire 2.0 ви можете управляти виробництвом обробки за допомогою менеджера процесу, який заснований на таблиці процесу, де перераховані всі об'єкти виробничого процесу, наприклад верстати, операції, пристосування, переходи ЧПУ і т.д. Менеджер процесу дає можливість створювати нові виробничі об'єкти і змінювати властивості існуючих. Ви можете також створювати виробничі шаблони, засновані на існуючих переходах ЧПУ, а потім використовувати ці шаблони для отримання нових переходів при створенні обробки нових деталей. Менеджер процесу значно спрощує процес копіювання, позиціонування, об'єднання переходів. Різний інструментарій, доступний в таблиці процесу, надає користувачам досить багато корисної інформації.

Менеджер процесу дозволяє:

• при виборі переходу в таблиці процесу миттєво отримати відображення на моделі всіх посилань, які використовуються там (наприклад, підсвічуються поверхні, оброблювані в цьому переході);

• відобразити параметри переходу в інформаційному вікні;

• відобразити шлях інструменту для всієї операції, для одного або декількох переходів;

• обчислити час механічної обробки для переходу, якщо він повністю визначений. Для відображення часу обробки досить включити стовпець часу механічної обробки в вашому поданні таблиці;

• підготувати і роздрукувати звіти, засновані на будь-якому поданні в таблиці процесу. Інформація відображається у вікні звичайного і нтернет-браузера, а звіти можуть бути надруковані за допомогою стандартних функціональних можливостей друку браузера.

Для створення власних формати таблиці і записувати їх в бібліотеку, а також експортувати таблиці ходу в форматі CSV, який є стандартним форматом для Microsoft Excel.

Менеджер процесу # 151; важливий інструмент, який спрощує створення і редагування шляху інструменту. Приклад менеджера процесу представлений на рис. 9.

Мал. 9. Приклад менеджера процесу

Використання бази знань

Розгромна замовна стаття можливість імпорту / експорту виробничого процесу в форматі XML дуже плідна.

У Pro / ENGINEER вже існувала можливість автоматичного перенесення обробки з однієї деталі на іншу, але якщо раніше вона працювала тільки на деталях, створених як виконання, то тепер ви можете переносити обробку з однієї деталі на іншу без цього обмеження. Для цього ви експортуєте створену обробку в свою бібліотеку, а потім, при необхідності, імпортуєте її на іншу деталь. При цьому на нову деталь автоматично переносяться всі переходи з певними режимами різання і весь інструмент, тобто весь ваш відпрацьований технологічний процес цілком. Природно, ви можете коригувати будь-який об'єкт. У деяких випадках ви можете автоматизувати навіть передачу посилань на нову обробку, наприклад шляхом використання одного і того ж імені контура в шаблоні і в новій деталі. Зазначена можливість значно скорочує час розробки та забезпечує більш якісну обробку за рахунок застосування вже відпрацьованих на конкретному підприємстві технологій.