Токарні верстати вітчизняного виробництва мають цифрове позначення моделей. Перша цифра 1 в позначенні моделі показує, що верстат відноситься до токарної групи. Друга цифра вказує на типи верстатів в групі: 1 - одношпиндельні автомати і напівавтомати, 2 - багатошпиндельні автомати і напівавтомати, 3 - револьверні верстати, 4 - свердлильно-відрізні, 5 - карусельні верстати, 6 - токарно-гвинторізні верстати, токарні та лоботокарні, 7 - багаторізцові, 8 - спеціалізовані верстати, 9 - різні токарні верстати.

Дві останні цифри визначають найважливіші технічні параметри верстата: висоту центрів над станиною для токарно-гвинторізного верстата, найбільший діаметр оброблюваного прутка для токарно-револьверного і т.д. Наявність букви після цифри вказує на модернізацію верстата, тобто на оновлення конструкції. Буква (Н, П, В, А, С) в кінці цифрового позначення моделі означають точність верстата. Наприклад, в позначенні токарно-гвинторізного верстата 16К20П цифра 1 означає групу токарних верстатів, цифра 6 - тип верстата (отже, до цього типу належить токарно-гвинторізний верстат), буква К - модернізацію верстата, цифра 20 - висота центрів (см), буква П вказує, що верстат підвищеної точності.

Призначення і класифікація

Токарні верстати призначені головним чином для обробки зовнішніх і внутрішніх циліндричних, конічних і фасонних поверхонь, нарізування різьблення і обробки торцевих поверхонь деталей типу тіл обертання за допомогою різноманітних різців, свердел, зенкерів, розгорток, мітчиків і плашок.

Застосування додаткових спеціальних пристроїв (для шліфування, фрезерування, свердління радіальних отворів) значно розширює технологічні можливості верстатів даної групи.

Токарні верстати можуть мати горизонтальну або вертикальну компоновку залежно від розташування шпинделя.

Основні параметри токарних верстатів - найбільший діаметр заготовки, що обробляється над станиною, і найбільша відстань між центрами. Важливим параметром верстата є також найбільший діаметр заготовки, що обробляється над поперечними санчатами супорта.

Токарно-гвинторізні верстати з ручним керуванням

Токарно-гвинторізні верстати з ручним керуванням є найбільш універсальними верстатами токарної групи і використовуються головним чином в умовах одиничного і серійного виробництва. Конструктивна компоновка верстатів практично однотипна.

Універсальний токарно-гвинторізний верстат. На верстаті виконують всі види токарних і різенарізальних робіт. При нарізуванні метричної та дюймової різьби різцем і різьбовій гребінкою на верстаті використовують ланцюг головного руху і гвинторізний ланцюг. Крок нарізаємо модульної метричної різьби Р = пт, де т - модуль; крок дюймового різьблення визначається числом ниток на 1 **. Наприклад: Р = 0,5 "= 0,5 • 25,4 мм = 12,7 мм; дюймова модульна різьблення обчислюється в Пітч (p), причому р = 1 "/ т.

Для нарізування різьблення мітчиком і плашкою необхідно тільки головний рух, так як подача інструменту здійснюється самозатягування.

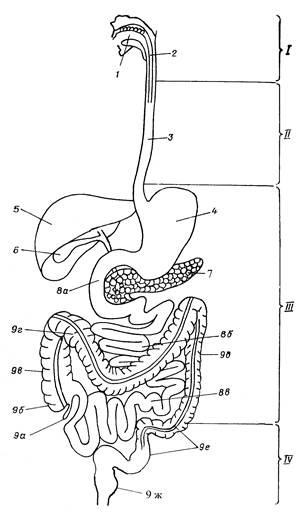

Загальний вигляд верстата наведено на рис. 1. Всі механізми верстата монтують на станині 1. У передній (шпиндельной) бабці 18 встановлюють коробку швидкостей, шпиндель і інші елементи. Коробка подач 9 передає рух від шпинделя до супорта (на малюнку шпинделя не видно, так як на ньому нагвинчений патрон 24). Супорт включає в себе поперечні санчата 8 і верхні санчата 31, які розміщені на каретці супорта, що переміщається по напрямних 40 станини. В фартуху 4 обертання ходового гвинта 41 або вала 42 перетворюється в поступальний рух супорта, що несе на верхніх санчатах резцедержатель 26. У пінолі задньої бабки 36 може бути встановлений центр для підтримки оброблюваної заготовки або стрижневий інструмент (свердло, розгортка і т.п.) для обробки центрального отвору в заготівлі, закріпленої в патроні.

Основні органи управління (рукоятки і кнопки) універсального токарно-гвинторізного верстата показані на рис. 1.

Установка і закріплення на верстатах заготовок проводиться в патроні, патроні і задньому центрі, в центрах і на оправці.

Патрони призначені для закріплення заготовок, які можуть виступати з нього на довжину, рівну двом-трьом їх діаметрами. Довші заготовки встановлюють в патроні і задньому центрі. Підтримка заготовки заднім центром необхідна і при важких обдирні роботах. Установку в центрах використовують для довгих заготовок типу валів в тих випадках, коли необхідно забезпечити співвісність декількох оброблюваних зовнішніх поверхонь з мінімальними відхиленнями, а також при обробці заготовок послідовно на різних верстатах з установкою на одні і ті ж технологічні бази. Оправлення застосовують при обробці зовнішньої поверхні заготовки при наявності в ній попередньо обробленого отвору.

Мал. 1. Універсальний токарно-гвинторізний верстат:

1 - станина; 2 - рукоятка включення і виключення подачі; 3 - рукоятка включення і виключення маткової гайки; 4 - фартух; 5 - рукоятка розмикання рейкового колеса з рейкою; 6 - маховик ручного переміщення каретки; 7 - кнопка золотника мастила направляючих каретки і санчат супорта; 8 - поперечні санчата супорта; 9 - коробка подач; 10, 43 - рукоятки управління фрикційною муфтою в коробці швидкостей (реверсируют обертання шпинделя), зблоковані між собою; 11 - рукоятка установки кроку різьблення і відключення коробки подач при нарізанні різьби безпосередньо; 12 - рукоятка установки подачі і типу нарізати різьблення; 13 - рукоятка налаштування величини подачі і кроку різьблення; 14 - рукоятка налаштування верстата на нарізування правої і лівої різьби; 15 - рукоятка установки нормального або збільшеного кроку різьблення; 16 - рукоятки зміни частоти обертання шпинделя; 17- кожух пасової передачі головного приводу; 18 - передня бабка (з коробкою швидкостей); 19 - електричний пульт; 20 - вимикач вступний автоматичний; 21 - сигнальна лампа; 22 - вимикач подачі насоса охолоджуючої рідини; 23 - покажчик навантаження верстата; 24 - патрон; 25 - рукоятка ручного переміщення поперечних санчат; 26 - резцедержатель; 27 - кнопкова станція включення і виключення електродвигуна головного приводу; 28 - захисний щиток; 29 - вимикач місцевого освітлення; 30 - рукоятка повороту і затиску резцедержателя; 31 - верхні санчата; 32 - рукоятка ручного переміщення верхніх санчат супорта; 33 - рукоятка затиску пінолі задньої бабки; 34 - кнопка включення електродвигуна приводу прискореного переміщення каретки і поперечних санчат супорта; 35 - рукоятка зміни напрямку переміщення каретки і поперечних санчат супорта; 36 - задня бабка; 37 - рукоятка закріплення задньої бабки до станини; 38 - маховик ручного переміщення пінолі задньої бабки; 39 - каретка супорта; 40 - напрямні станини; 41- ходовий гвинт; 42 - ходовий вал.

Пристрій задньої бабки показано на рис. 2. У корпусі 1 при обертанні гвинта 5 маховиком 7 переміщається піноль 4, закріплюється рукояткою 3. У пінолі встановлюється центр 2 з конічним хвостовиком (або осьової інструмент). Задня бабка переміщається по напрямних верстата вручну або за допомогою поздовжнього супорта.

Мал. 2. Задня бабка токарного верстата:

1 - корпус; 2 - центр; 3,6 - рукоятки; 4 - піноль; 5, 12 і 14 - гвинти; 7 - маховик; 8 - тяга; 9, 10 - важелі; 77, 13 - гайки

У робочому нерухомому положенні задня бабка фіксується рукояткою 6, яка з'єднана з тягою 8 і важелем 9. Сила притиску важеля 9 тягою 8 до станини регулюється гайкою 11 і гвинтом 12. Більш жорстке кріплення задньої бабки проводиться за допомогою гайки 13 і гвинта 14, який притискає до станини важіль 10.

При обробці заготовок довгих нежорстких валів з співвідношенням довжини до діаметру (L / D)> 15 для запобігання їх прогину під дією сил різання, інерційних сил і сил тяжкості використовують нерухомі і рухомі люнети.

Нерухомий люнет (рис. 3, а) монтується на напрямні станини 1 з закріпленням сухарем 2 і гайкою 3. Заготівля 10 встановлюється між кулачками 6, що переміщуються від гвинтів 8 стійки 4. Перед установкою верхнього кулачка необхідно відкріпити гвинт 77 і відвести кришку 7 щодо осі 5. Після виставлення кулачків їх потрібно зафіксувати гвинтами 9.

Рухомий люнет (рис. 3, б) монтується на супорті 14 верстата з закріпленням стійки 12 гвинтами 13. Люнет має два кулачка б, регульованих гвинтами 8. У процесі обробки рухливий люнет переміщається разом з різцем, що дозволяє розташувати кулачки люнета в безпосередній близькості від зони різання і тим самим майже виключити прогин заготовки 10.

Мал. 3. Статичний (а) і рухливий (б) люнети:

1 - станина; 2 - сухар; 3 - гайка; 4, 12 - стійки, 5 - вісь; 6 - кулачки; 7 - кришка; 8, 9, 11, 13 - гвинти; 10 - заготовка; 14 - супорт

Налагодження верстата на обробку конічних поверхонь здійснюється наступним чином. Конічна поверхня може бути утворена різними способами: широким різцем, прохідним (розточувальним) різцем, установленим на повернутих верхніх санчатах супорта, або на супорті, з'єднаному з копірних (конусної) лінійкою, а також прохідним різцем зі зміщенням задньої бабки.

Широким різцем обробляють конуси невеликої довжини (до 20 ... 25 мм): фаски, фасонні канавки, доріжки кочення внутрішніх кілець конічних роликових підшипників. Різець / (рис. 4, а) встановлюють на супорті 2, якому повідомляється поперечне DSn або поздовжнє DSnp рух подачі. Ріжучу кромку різця виставляють, наприклад, за шаблоном, під заданим кутом а.

Зовнішні та внутрішні конічні поверхні можна обробляти різцем / при переміщенні верхніх санчат 3 супорта, повернених на кут а (рис. 4, б).

Можлива обробка конічних поверхонь з використанням спеціального пристосування (копірних лінійки). В цьому випадку необхідно від'єднати ходовий гвинт поперечної подачі від гайки і поперечні санчата з'єднати з ползушки пристосування. Цей процес переналагодження займає досить багато часу, тому застосовується в среднесерийном і великосерійному виробництвах. Тепер якщо супорта повідомити рух поздовжньої подачі, то поперечні санчата, пов'язані з ползушки, будуть здійснювати складний рух і в поздовжньому, і в поперечному напрямках, а різець буде переміщатися під кутом, рівним куту установки конусної лінійки, по якій ковзає ползушки.

Мал. 4 Схеми обробки конусів: 1 - різець; 2 - супорт; 3 - верхні санчата; а - кут оброблюваного конуса.

Конічні поверхні з кутом, а