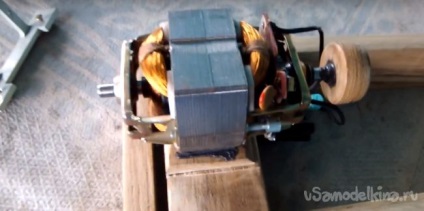

Всім привіт любителям саморобок. Якось давним давно у мене був свій токарний верстат, в якому встановив моторчик від принтера, але його потужності не вистачало для обробки великих заготовок, а при тривалій роботі мотор сильно нагрівався, в результаті чого доводилося робити перерви. І ось до мене в руки потрапила стара швейна машинка з електродвигуном, як опинилася вона була несправна, але справа була не в двигуні. Я відразу вирішив, що цей мотор ідеально підійде для мого нового верстата і я не помилився. Потужність цього мотора становить 30Ватт, котрого більш ніж достатньо, а також для зручності управління двигуном передбачена педалька, за допомогою якої можна регулювати обороти. Перед тим, як перейду до самого процесу виготовлення верстата скажу, що матеріали, які я тут використав не є важкодоступними, в моєму випадку це були різні залишки і обрізки.

Щоб зробити токарний верстат по дереву своїми руками необхідно:

* Паркетини в кількості 6 штук

* Електродвигун

* Шурупи

* Шуруповерт

* Електродрель

* Свердла по дереву

* Гумові пробки

* Електролобзик або ж ножівка по металу

* Пара підшипників із зовнішнім діаметром 15мм і внутрішнім 7мм

* Ось діаметром 7мм

* Кулер з комп'ютера

* Лист фанери

* Клей "Момент"

Ось і всі матеріали та інструменти потрібні для збірки верстата.

Крок перший.

Насамперед потрібно зробити станину. Довго думати я не став і вирішив зробити її з паркету, на виготовлення станини пішло три паркетини.

Розпилюємо лобзиком паркет необхідної довжини, повинні вийти дві довгих і дві коротких частини. У довжину станина 31см, в ширину 13,5 см, а висота 6 см.

Далі скріплюємо наші деталі в єдине ціле за допомогою шуруповерта шурупами, для початку потрібно просвердлити отвори під шурупи, так як паркет дубовий і потріскається, якщо не зробити попередніх отворів.

Крок другий.

Тепер потрібно зробити кріплення для двигуна. З паркету випилюємо невеликий відрізок довжиною 15см з запасом, так як ширина станини 13,5 см.

Після чого строго по середині приклеюємо двигун на епоксидну смолу і залишаємо на день до повного висихання, а щоб не чекати два рази я за одне зробив дерев'яний круг з паркету і приклеїв на вал мотора за допомогою тієї ж епоксидної смоли. А поки епоксидка буде сохнути займемося іншими складовими верстата.

Крок третій.

Пора закріпити двигун на станині, щоб вже представляти як все буде виглядати і від цього вже відштовхуватися. Просвердлюємо електродрилем чотири отвори на кріпленні двигуна, а також станини, але свердлом поменше. Після чого закручуємо чотири шурупа за допомогою шуруповерта, але не переусердствуем з затягом.

Після затяжки шурупів відпилюємо зайві частини кріплення двигуна за допомогою ножівки по металу і потім шліфуємо наждачним папером місця спила.

Крок четвертий.

Для того, щоб підключати та відключати педаль потрібно закріпити коннектор на станині. Просвердлюємо отвір і фіксуємо шурупом.

Крок п'ятий.

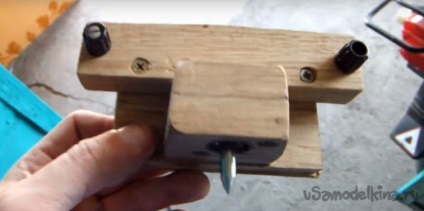

Тепер пора зробити задню бабку, для цього знадобляться два підшипника, вісь і паркет.

У паркеті просвердлюємо пару отворів діаметром 15мм, одне наскрізь, інше немає.

Ось потрібно заточити під конус, зробив я це за допомогою точильного верстата. Після цього затискаємо в патрон дриля свердло діаметром трохи більше, ніж діаметр осі і робимо отвори по середині тих самих заглиблень діаметром 15мм.

Потім зашліфовивают готову деталь і відпилюємо тільки потрібну частину в формі квадрата, а потім скручуємо шурупами дві частини разом.

Крок шостий.

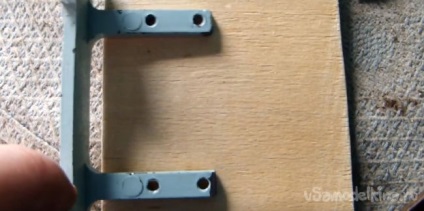

Для того, щоб задня бабка пересувалася по напрямних потрібно зробити з паркету деталь з пазами, з одного боку зовнішній, з іншого внутрішній.

Крок сьомий.

А щоб задній бабці було де пересуватися робимо з паркету напрямні, в яких вже заздалегідь з заводу зроблені пази, їх закріплюємо на шурупи, попередньо просвердливши в станині отвори для шурупів.

Потім на зворотному боці відзначаємо олівцем зайві частини, які потрібно відпиляти ножівкою по металу.

Прикручуємо напрямні шурупами, заздалегідь робимо на них потай для капелюшків шурупів. Для естетичності скругляются краю наждачним папером.

Крок восьмий.

На зроблений до цього відрізок паркету з саморобними пазами прикручуємо задню бабку на три шурупа, попередньо зробивши потай для капелюшків, самі ж підшипники вклеєні на епоксидку разом з віссю. Третій шуруп укручуємо по середині задньої бабки.

Крок дев'ятий.

Пора зробити передню бабку. Знімаємо двигун і свердлимо три отвори на круглій милиці, приклеєною на осі, також свердлимо отвір по центру.

Після цього в зроблені отвори вклеиваем на епоксидку металеві штирі, які також, як і вісь задньої бабки заточуємо під конус.

З передньої бабкою готове, залишаємо її сохнути на добу.

Крок десятий.

З листа фанери робимо днище верстата, його встановлюємо на клей і рейки, зроблені як і всі попередні частини з паркету. Так що тирса будуть "ночувати" тут під час обробки.

Крок одинадцятий.

Тепер потрібно зробити систему фіксації задньої бабки, щоб при обробці заготовка не розбовтувалася і не вилетіла. У відрізку з паркету просвердлюємо отвори для закріплення на задній бабці. Після цього по краях свердлимо отвори і вклеиваем гайки.

Зверху укручуємо "баранці", виліт різьблення близько 4 мм, цього буде достатньо щоб міцно зафіксувати задню бабку.

Крок дванадцятий.

Для того, щоб двигун не перегрівався я встановив на його вісь крильчатку, запозичену з кулера комп'ютера.

Залишилося зробити перегородку з фанери, для того, щоб вітер, створюваний крильчаткою НЕ здував тирсу. Прикручуємо перегородку з кріпленням до паркету, попередньо просвердливши отвір під вал двигуна.

Ну і не забуваємо прикрутити гумові ніжки, щоб верстат не ковзав по поверхні і не дряпав її.

На цьому саморобний токарний верстат по дереву готовий, його конструкція буде поступово поліпшуватися в міру використання. На досвіді верстат показав себе добре, можете це побачити в моїх попередніх саморобки, двигун не перегрівається, температура не перевищує 45 град.

Дякую всім за увагу, у мене ще багато цікавих ідей для саморобок, тому слідкуйте за оновленнями.