При гарячому штампуванні як інструмент застосовується штамп, що складається з двох або більше частин. На площинах роз'єму штампа розташовуються порожнини, є хіба що відбитком майбутньої поковки, які називаються струмками. Нагріта до пластичного стану заготовка закладається в струмок при розімкнутому штампі. При зближенні частин штампа метал заготовки починає текти, заповнює струмок і приймає форму поковки. Кування має форму готової деталі з невеликими припусками на поверхнях, що підлягають механічній обробці. Гаряче штампування застосовується у великосерійному і масовому виробництві, коли її висока продуктивність економічно виправдовує витрати на штампи.

Вихідним матеріалом для гарячого об'ємного штампування служить сортовий прокат круглого і квадратного перетину. Прутки прокату в ковальському цеху розрізають на частини необхідної для отримання поковки довжини.

Залежно від типу штампа гаряче штампування підрозділяється на штампування у відкритих штампах, в закритих і в штампах для видавлювання.

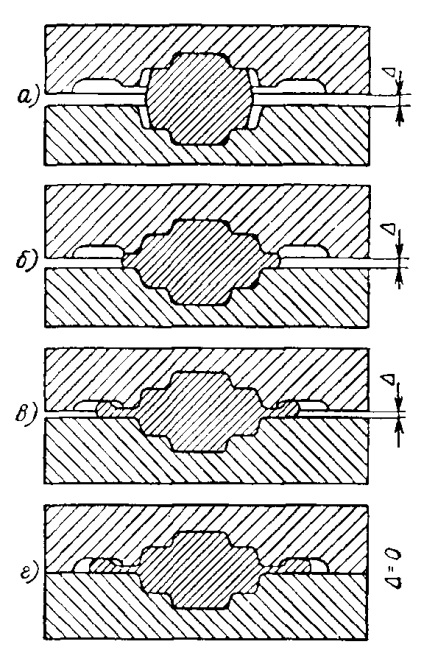

Штампування у відкритих штампах (рисунок 2.18, а - г етапи штампування) характеризується тим, що штамп в процесі деформування залишається відкритим.

Штампування у відкритих штампах найбільш поширена, виконується на молотах і пресах.

Малюнок 2.18 - Схема штампування у відкритому штампі

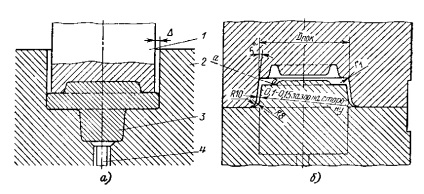

При штампуванні в закритих штампах (рисунок 2.19, а) відсутня облойной канавка (безоблойная штампування). Проміжок # 916; між рухомою частиною 1 (пуансоном) і нерухомою 2 (матрицею) в процесі деформування не змінюється. У закритих штампах в основному штампують на ГКР і рідше на кривошипних горячештамповочних пресах. Отримує поширення Молотова штампування в закритих штампах (рисунок 2.19, б).

При штампуванні в закритих штампах заготовка повинна мати точні і постійні розміри, інакше при нестачі металу не заповнюються кути струмка штампа, а при надлишку металу розмір поковки по висоті буде більше потрібного. З цієї причини безоблойная штампування не отримала широкого розповсюдження.

Малюнок 2.19 - Схема конструкції закритих штампів

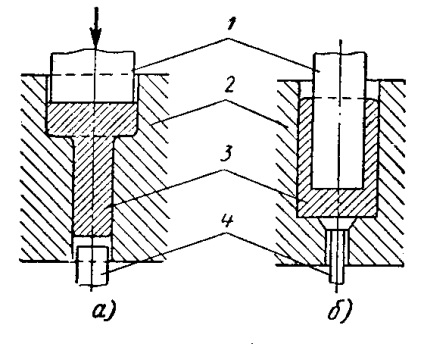

Штампування на штампі для видавлювання підрозділяється на штампування прямим видавлюванням і прошивку (рисунок 2.20, а і б відповідно).

Неточності різання заготовок під штампування в цьому випадку компенсуються збільшенням допуску на висоту виливки.

Малюнок 2.20 - Штампування в штампах для видавлювання

Залежно від типу обладнання розрізняють гарячу об'ємну штампування: на молотах; на кривошипних горячештамповочних пресах (КГШП); на горизонтально-кувальних машинах (ГКР); на фрикційних пресах; на гідравлічних пресах і на спеціальних машинах (кувальних вальцях, ротаційно-кувальних машинах і т. п.). Найбільш поширена штампування на молотах, КГШП, ГКР.

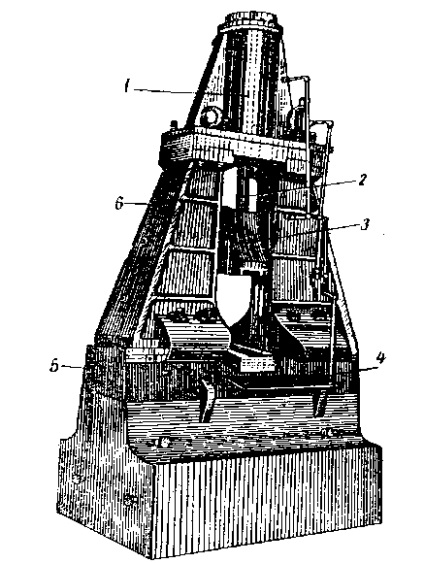

Пароповітряний штампувальний молот, незважаючи на властиві недоліки процесу кування з його застосуванням (шум, невисока точність, передача струсів на близько розташоване устаткування і конструкцію будівлі) досить широко застосовується в промисловості, так як динамічний вплив на заготовку ефективно у випадках штампування поковок складної форми і при штампуванні заготовок з труднодеформіруемих сплавів.

Пароповітряний штампувальний молот подвійної дії (рисунок 2.21) працює за тим же принципом, що і кувальний (див. П. 2.4), але має деякі конструктивні відмінності. Отримання при штампуванні більш складних по конфігурації поковок вимагає більш жорсткого удару, енергія якого витрачається тільки на деформування металу. Тому падаючі частини мають велику жорсткість, а маса шабота в 20 разів більша за масу падаючих частин. Збіг верхньої і нижньої частини штампа забезпечується наявністю подовжених регульованих направляючих і кріпленням стійок молота безпосередньо до шабота. Основними частинами молота є (малюнок 2.21, а): робочий циліндр 1. шток 2. баба 3. педаль 4. шабот 5. стійки 6. На схемі молота (рисунок 2.21, б) позначено: 1 - шабот, 2 - нижня частина штампа , 3 - верхня частина штампа, 4 - баба, 5 - стійка, 6 - шток, 7 - поршень, 8 - робочий циліндр, 9 - золотник.

Пароповітряні штампувальні молоти виготовляються восьми типорозмірів з масою падаючих частин від 630 кг до 25 т.

Молотовий штамп (рисунок 2.22) складається з двох половинок, кожна з яких з урахуванням впливу на них ударного навантаження виконується монолітної з дорогою хромонікелевої сталі. Для кріплення до молота на них виконані ласточкини хвости, якими вони вдвигаются в пази на бабі і підштамповою подушці молота (див. Рисунок 2.21) і закріплюються шпонками і клинами.