Мета роботи: скласти технологічний процес відновлення клапана, сідла і сполучення «седло- клапан» і виконати практично.

Для реалізації поставленої мети необхідно виконати наступні завдання:

- ознайомиться зі способами відновлення і особливостями обробки при відновленні клапана, сідла і сполучення «сідло-клапан»;

- вивчити вживане обладнання і оснащення;

- вибрати мерітельний інструмент, метод і засоби контролю;

- освоїти правильність заповнення технологічної документації.

Вихідні дані для виконання роботи:

- Робочі креслення (плакат);

- Перелік дефектів клапана, сідла клапана (задається викладачем);

- Технічні умови на ремонт (плакат);

Вказівки з техніки безпеки приведені в додатку 14.

Оснащення робочого місця:

Для виконання лабораторної роботи робоче місце має наступне обладнання:

- верстат для шліфування фасок клапанів, модель СШК-3 ГОСНИТИ;

- універсальний верстат для притирання клапанів типу ОПР-1841 А;

- прилад для перевірки концентричности робочої фаски клапана;

- індикаторна головка типу 0,01 ГОСТ 577-68;

- прилад для перевірки герметичності сполучення «сідло-клапан»;

- універсальний прилад ГАРО-2215 для шліфування клапанних гнізд або електродриль з пристосуванням (плаваючий патрон);

- пристосування для перевірки концентричности робочої фаски сідла;

- пристосування для збірки клапанної пари;

- паста для притирання;

Послідовність виконання роботи:

- ознайомиться з організацією робочого місця, і перевірити його комплектність (плакат з організації робочого місця);

- ознайомиться зі способами відновлення і особливостями обробки при відновленні клапана, сідла і сполучення «сідло-клапан»;

- вивчити вживане обладнання і оснащення;

- вибрати мерітельний інструмент, метод і засоби контролю (плакат);

- скласти технологічний процес відновлення клапана для заданого поєднання дефектів і виконати практично;

- скласти технологічний процес на відновлення фаски сідла і виконати практично;

- скласти технологічний процес на відновлення сполучення «сідло-клапан» і виконати практично;

- зібрати клапанну пару і провести контроль якості притирання;

- оформити і здати звіт по роботі.

Коротка конструктивно-технологічна характеристика клапана, сідла клапана і відомості про технологію відновлення:

Об'єктом ремонту є головка циліндра і збору двигуна КамАЗ-740.

Головка циліндрів відлито з алюмінієвого сплаву. У головку запресовані чавунні сідла і металокерамічні напрямні втулки клапанів, які розточуються після запресовування. Клапани виготовлені з жароміцних сталей: впускной- 4Х10С2М, випускний 5Х20НЧАГ9М, загальна твердість поверхні клапанів після гарту HRC 30 ... 35. Твердість торця клапанів HRC 50 ... 55, глибина гарту 2 ... 4 мм.

Діаметр головки випускного клапана менше діаметра головки впускного. Стрижні обох клапанів на довжині 125 мм від торця покриті графітом (для цього стрижні клапанів поміщають в розчин графіту і води) з метою поліпшення підробітки.

Складання технологічного процесу на відновлення клапана, сідла і сполучення «сідло-клапан» проводиться на рівні складання технологічного маршруту із зазначенням їх змісту, який заповнюється в маршрутній карті відповідно до ЕСТД ГОСТ 3.1118-82 форма 1,2.

Відновлення клапана (фаски і торця): Фаску клапана і торець шліфують на верстаті СШК-3 шліфувальним кругом ПП 125х10х32 24 А 40ПС2- СТ19К5А ГОСТ 2424-75, що забезпечує шорсткість Ra = 0,63 ... 0,16 мкм. Припуск на шліфування 0,2 ... 0,6 мм, точність одержуваного розміру і форми 1Т5-1Т7.

Окружна швидкість шліфувального круга (Vk) залежить від виду зв'язки і профілю круга, Vk = 25 ... 50 м / с.

Для кіл, діаметр яких менше 150 мм Vk = 25 ... 30 м / с.

При Vk = 30 ... 35 м / с і шліфуванні загартованої сталі швидкість обертання деталі VD = 25 ... 30 м / хв.

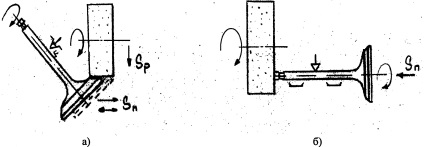

Для виконання операції шліфування фаски клапана (рис 1а) необхідно:

· Встановити пристосування для правки круга і зробити правку алмазним олівцем.

Зняти пристосування для правки круга.

· Перевірити чи відповідає установка затискного цангового патрона кута фаски шліфується клапана.

Установка положення цангового патрона проводиться таким чином: послаблюється гайка і корпус затискного патрона, встановлюється кут відповідає куту фаски шліфується клапана (# 945; = 45 0) по мітці столу. Для полегшення установки корпус зажимного цангового патрона фіксується штифтом на кут 45 0. після чого гайка знову затягується.

Мал. 1 Схема шліфування фаски (а) і торця клапана (б).

· Встановити необхідну по діаметру стрижні клапана цангу. Для того, щоб встановити необхідну цангу по діаметру стержня клапана необхідно вивернути з різьблення патрона затискну ручку і вийняти цангу і замінити інший необхідного розміру. Після цього в цангу вставляється стрижень клапана і затискається загвинчуванням затискної ручки. Зажимная цанга, втулка і патрон повинні бути виключно чистими від бруду і абразивного пилу.

· Включити верстат з дозволу викладача або лаборанта, стіл із затискним патроном за допомогою ручного важеля підвести до шліфувального круга.

· Подати шліфувальний круг на фаску клапана шляхом обертання вправо ручного штурвала до тих пір, поки не почнеться шліфування клапана. Потім стіл із затискним патроном подається вліво поки клапан не відійде від шліфувального круга. Найбільшим поворотом вправо ручного штурвала проводиться установка на глибину різання.

· Рівномірним рухом підвести клапан до шліфувального круга і шліфувати по всій поверхні кола, не виходячи за його ширину. Цей процес повторювати до тих пір, поки клапан не буде відшліфований. В кінці клапан повісті до шліфувального круга при досить малій глибині шліфування.

Примітка. Установку на задану глибину різання можна проводити, якщо клапан знаходиться в зачепленні з шліфувальним кругом.

· Після закінчення шліфування обертанням вліво ручного штурвала слід відвести шліфувальний круг з супортом, вимкнути верстат і вийняти клапан.

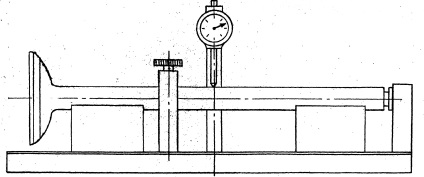

Після закінчення операції шліфування фаски клапана необхідно перевірити биття фаски на пристосуванні (рис.2). Биття фаски щодо стрижня клапана не повинно перевищувати 0,02 мм.

Мал. 2 Схема контролю фаски клапана.

Для виконання операції шліфування торця клапана (рис.1б) необхідно:

1. встановити спеціальну підставку для шліфування торців стрижня клапанів за допомогою направляючого виступу і закріпити гайкою в пазу стола затискного патрона.

2. Встановити стіл так, щоб передня сторона підставки була віддалена від шліфувального круга приблизно на 12 мм.

3. Покласти клапан на призму пристосування. При шліфуванні торця стержня клапана правою рукою клапан притискається до шліфувального круга і обертається на підставці навколо своєї осі, а двома пальцями лівої руки поджимается до призмі.

4. Шліфувати торець «як чисто».

Відновлення сідла клапана і сполучення «сідло-клапан»: Сідла клапанів відновлюються шліфуванням. Шліфування як метод попередньої і остаточної обробки фаски сідла забезпечує шорсткість поверхні Ra = 1,25 ... 0,8 мкм і точність розміру і форми 1Т6 ... 1Т7.

Для шліфування фаски сідло клапанів використовується комплект приладу моделі ЦКБ-2447, до складу якого входить шліфувальна машинка з планетарно-шліфувальних механізмом.

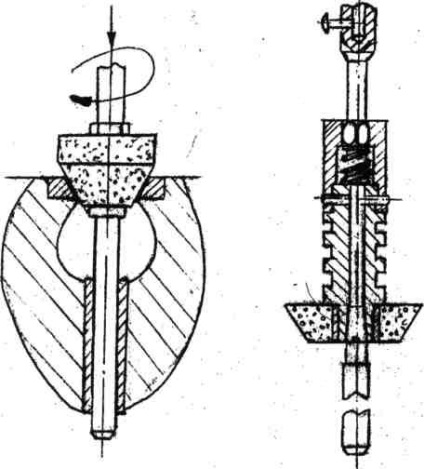

У лабораторних умовах використовується електрична дриль і пристосування для шліфування (рис.3)

При зносі клапанних гнізд, що не перевищує гранично допустимий, відновлення їх працездатності зводиться до утворення необхідного кута фаски. Перед обробкою фасок клапанних гнізд замінюють зношені направляючі втулки стрижня клапана на нові і обробляють їх рядків, яка встановлюється в оправлення. Оброблені отвори використовують в якості технологічної бази при шліфуванні фаски клапанних гнізд, що забезпечує необхідну співвісність отворів напрямних втулок і клапанів гнізд. При зносі клапанних гнізд вище допустимого їх відновлюють установкою нових клапанних сідел.

Для виконання операції шліфування сідла клапана (рис. 3) необхідно:

- провести правку шліфувального круга (шліфувальний круг правиться на токарному верстаті в зборі з оправкой алмазним олівцем в спеціальному пристосуванні або для цієї мети може бути використаний верстат для шліфування клапанів СШК - 3;

- встановити оправлення з шпиндельної головкою в направляючу втулку клапана;

- з'єднати шпиндельну головку з електродрилем і натисненням дрилі на шпиндельну головку прошлифовать фаску сідла "як чисто".

Рис.3 Схема шліфування сідла клапана.

Після закінчення шліфування проводиться контроль співвісності клапанного гнізда і втулки. Контроль здійснюється за допомогою індикаторного пристосування (рис. 4). Вимірювання проводиться поворотом втулки пристосування на 360 °. Биття фаски має бути не більше 0,04 мм.

Рис.4 Індикаторний пристрій для контролю співвісності

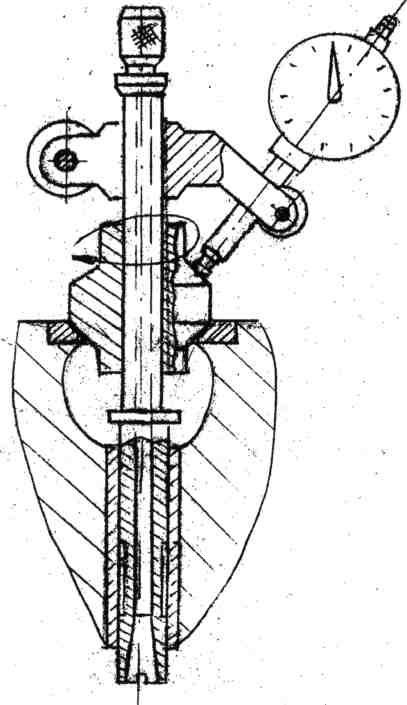

Герметичність сполучення «сідло-клапан» досягається шляхом притирання. Притирання забезпечує високу точність розміру і форми (IT5 і вище) шорсткість поверхні, Ra = 0,16 мкм.

Притирання клапана проводиться на спеціальному верстаті типу ОПР-841. А для притирання клапанів автомобільних двигунів (зі швидкістю притиру 10. 3 Ом / хв). Технічні дані і пристрій основних вузлів верстата представлено на плакаті.

При роботі шпинделі передають зусилля на клапан зі змінним навантаженням. Зворотно-обертальний рух шпинделів на 360 ° виробляється від редуктора через шатунно-кривошипний механізм, рейку і шестерні шпинделів. Крім зворотно-поступального руху в горизонтальній площині, шпинделі мають зворотно-поступальний рух в осьовому напрямку, яке здійснюється від шатунно-кривошипного механізму підйому шпинделів. Зсув початкових положень шпинделів проводиться за допомогою гідравлічного механізму зсуву. В результаті поєднання таких рухів верстат як би копіює ручний режим притирання. Установка головок на потрібну висоту виробляється або вручну - маховиком через червячную передачу і рейкове зачеплення, або електродвигуном через клиноременную передачу.

Налагодження верстата на притирання клапанів полягає в розстановці шпинделів верстата на міжосьові відстані.

Притирання виконують в одну, дві, а в деяких випадках і в три операції. При цьому знімається припуск 0,02-0,005 мм на діаметр і менш. Притирання здійснюється вільними абразивними зернами, які в суміші з сполучною рідиною наноситься на робочу поверхню притиру.

Для притирання клапанів застосовують притиральні пасти на основі абразивних порошків і синтетичних алмазів. Наприклад, мікропорошок білого електрокорунду зернистістю М 20 або М14 (ГОСТ 3647-80), карбід бору М 40 (ГОСТ 5744-74). Як сполучною середовища застосовують мінеральне масло, дизельне паливо. Наприклад, дизельне масло ДЛ-11 (ГОСТ 8581-78).

Склад пасти для притирання клапанів наступний: 1,5 частини (за об'ємом) мікропорошку карбіду кремнію зеленого, однієї частини масла для двигуна і 0,5 частини дизельного палива. Перед вживанням притиральні паста перемішується (мікропорошок здатний осідати). Притиральні паста наноситься на фаску сідла клапана рівномірним шаром. Стрижень клапана змазується моторним маслом.

Швидкість притирання знижується при підвищенні вимог до якості поверхонь (сполучення).

Тиск інструменту на оброблювану поверхню встановлюють залежно від виконуваної операції. При попередній притирке 0,2. 0,5 МПа, а при остаточній 0,1. 0,15 МПа.

Притирання вважається закінченою, якщо на робочих фасках клапана і сідла з'являються суцільні кільцеві смуги шириною 2-3 мм.

Для виконання операції притирання клапанів необхідно:

- вставити клапан в голівку циліндрів попередньо вдягнувши на стрижень пружину;

- встановити головки на плиту і закріпити;

- підняти кутник підйомної майданчика;

- зняти кришки кожуха і послабити гайки втулок шпинделів;

- розставити шпинделі по осях клапанів;

-закріпити нижні і верхні гайки втулок шпинделів. Після закріплення обох втулок, шпиндель повинен від руки пересуватися в осьовому напрямку під дією пружини;

-обертанням маховика підняти корпус шпинделів в верхнє положення;

-вставити перехідники так, щоб квадрати їх увійшли в отвір муфти шпинделів (з'єднання з клапанами за допомогою присосок);

- підняти плиту так, щоб при верхньому положенні корпусу шпинделів зазор між тарілкою клапана і гніздом був 8-10 мм;

- нанести пасту і включити верстат.

Машинне час притирання клапанів залежить від якості шліфування клапана, сідла клапана, а також від застосовуваної притирочное пасти.

Для отримання хорошої матової поверхні фасок рекомендується перед закінченням притирання послабити тиск на клапан, для чого необхідно на ходу верстата опустити підйомну площадку так, щоб зазор між клапанами і сідлом був 20-25 мм.

Способи контролю якості притирання клапана:

Щільність прилягання клапанів до сідел можна перевірити таким способом:

- пробою на олівець (стирання радіальних олівцевих рисок, нанесених на фаску клапана при повертиваніі його в сідлі в ту або іншу сторону);

- пробою на фарбу при нанесенні берлінської блакиті на сідло і поперемінному провертанні клапана;

- просочуванням гасу через випробовується сполучення при заливці його в патрубок головки циліндрів;

-перевіркою на герметичність за часом падіння повітря в камері, розташованої над клапаном;

При якісної притирке олівцеві ризики зітруться, на фаске клапана залишиться слід від фарби в виді рівної кільцевої поверхні шириною 1,5. 2 мм, гас не просочується через пару клапан-сідло; тиск повітря (Р = 0,02 МПа) в камері не падає протягом 10с.

Збірка головки циліндрів і контроль якості притирання: Для виконання операції складання головки циліндрів необхідно:

-вставити впускний і випускний клапани;

-встановити головку в пристосування для збірки головки так, щоб штифти вийшли в отвір під болти кріплення головки;

- надіти пружини і тарілку клапанів;

- обертаючи комірець пристосування віджати тарілкою пружини клапанів;

- вставити втулки і сухарі клапанів;

- вивернути гвинт з траверси зворотним обертанням воротка;

- зняти головку циліндрів з пристосування;

- встановити головку циліндра по черзі впускними і випускними вікнами вгору і залити в них дизельне паливо. Добре притерті клапани не повинні пропускати його в місцях ущільнення протягом 30с. При подтекании палива постукайте гумовим молотком по голівці клапана. Якщо підтікання не зникає, клапани прітріте повторно.

- вказати мету і завдання роботи;

- вибрати мерітельний інструмент;

- дати метрологічну характеристику вимірювального інструмента і приладів;

- вказати найменування і марку матеріалу деталі;

- викреслити ескіз деталі;

- оформити технологічний процес відновлення на рівні маршрутної карти із зазначенням змісту операції.

Зразок оформлення звіту, заповнення маршрутної карти і необхідна інформація по перерахованих пунктів наведені на плакатах.

Захист звіту проводиться шляхом тестового опитування.

Форма звіту наведена в додатку 9.

1. назвіть матеріал головки блоку двигуна КамАЗ-740.

2. назвіть матеріал впускного, випускного клапана, сідла і твердість поверхні.

3. назвіть марки кола для шліфування клапана, що отримується шорсткість і точність після обробки, лінійну швидкість кола і деталі.

4. назвіть спосіб відновлення сідла клапана, необхідну шорсткість і точність механічної обробки.

5. яку точність і шорсткість поверхні забезпечує притирання?

6. як здійснюється операція притирання клапана?

7. як здійснюється операція відновлення фаски і торця клапана?

8. як здійснюється операція відновлення сідла клапана?

9. назвіть склад притиральних паст.

10. чому дорівнює тиск інструменту на оброблювану поверхню при притирання?

11. як визначити закінчення процесу притирання?

12. назвіть способи оцінки якості притирання.