Склопластик - композитний конструкційний матеріал, що складається в основному з сполучного і стеклонаполнітеля. У вітчизняному суднобудуванні при виготовленні катерів і човнів використовується склопластик на основі ненасичених поліефірних смол (менш токсичних і дорогих, ніж епоксидні), і армуючих стеклонаполнітелей різних марок у вигляді тканин, полотен і джгутів (рівниці).

Найбільше застосування отримали два види ненасичених поліефірних смол: поліефірмалеінатакрілатние НПС-609-21М і поліефірмалеінатние ПН-1 і ПН-3. При формуванні корпусів малих суден з цих матеріалів не потрібно значного надлишкового тиску, затвердіння склопластику відбувається при кімнатній температурі. Отже, для виробництва корпусів не потрібні складні преси та дорогі металеві прес-форми, не потрібно створювати високу температуру.

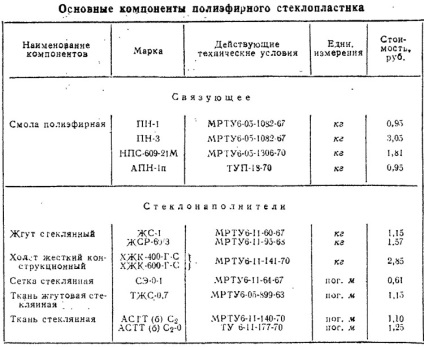

З даних, наведених у таблиці, видно, що смоли АПН-1 », ПН-1, П11-3 майже в два рази дешевше смоли ППС-609-21М. С. економічної точки зору їх використання для крупносерийной побудови малих суден більш раціонально. Однак в складі смол ПН-3 і АПН-1п міститься токсичний мономер - стирол, що майже виключає можливість їх застосування при формуванні корпусів найбільш освоєними методами напилення та контактним методом. З цієї причини, використовуючи згадані методи, віддають перевагу малотоксичної. але дорожчий смолі марки НПС-609-21М. Використання смол ПН-3 і АПН-1п можливо при пресуванні корпусів в парних формах, так як при цьому методі контакт працюючих зі сполучною зводиться до мінімуму.

Стеклонаполнітель надає пластику необхідну міцність. Знаючи діючі на корпус навантаження і розподіл напружень в конструкціях, можна, відповідним чином розташувавши скляні волокна, забезпечити найбільшу міцність при меншій кількості шарів, т. Е. Отримати виграш у вазі.

Великий асортимент стеклонаполнітелей дозволяє в кожному випадку вибрати найбільш підходящий армуючий матеріал в залежності від міцності та експлуатаційних вимог, а також вимог до зовнішнього вигляду і економічних обґрунтувань.

Основними армирующими матеріалами в малому суднобудуванні є жгуги (ЖС-1, ЖСР-60/3, ЖСР-60/9). стклохолсти (ХЖК-400-Г-С, ХЖК-600-Г-С) і тканини (СЕ-0, АСТТ (б) С2. АСТТ (б) С2 -0, ТЖС-0,7).

Найбільш дешеві стекложгута ЖС-1 і ЖСР-60/3. але переробка їх здійснюється в основному методом напилення, при якому палять робиться на короткі відрізки а разом зі сполучною під тиском наноситься на матрицю; правда, при цьому міцність виходить склопластику порівняно невисока.

Склотканини - найбільш міцні і дорогі наповнювачі - використовуються тільки для виготовлення особливо відповідальних і навантажених деталей.

Джгутові тканини типу ТЖС дозволяють набрати потрібну товщину при меншій кількості шарів (один шар на міліметр), але склопластик виходить з нерівною поверхнею, а при малих товщинах обшивки, типових для невеликих човнів, можливі і «свищі». Тому зовнішній шар корпусу зі склопластику на основі тканини ТЖС зазвичай виконують з більш тонких і щільних тканин типу АСТТ.

Склополотно, які застосовуються у вітчизняному суднобудуванні поки що в обмеженому обсязі, більш вигідні в економічному відношенні, ніж склотканини, хоча склопластик на основі полотна виходить дорожче напиляного з джгута.

Склосітка - топка і рідкісна тканину, яка добре тримає сполучна і використовується для армування зовнішнього декоративного шару смоли, насиченого пігментом. Забарвлене связуюшее дозволяє отримувати корпус з полірованої поверхнею певного кольору, що виключає необхідність забарвлення виробів як безпосередньо після виготовлення, так і протягом тривалого часу в період експлуатації.

Для ремонту корпусів, ізготовленних- з поліефірного склопластику, застосовуються ті ж матеріали, що і при будівництві: як сполучна - поліефірна (пли епоксидна) смола з відповідними отвердителями, пігментом і тіксотронной добавкою. а в якості армуючого матеріалу - склотканини або склополотна.

Ремонтні роботи бажано виконувати при температурі, навколишнього повітря не нижче 18-22 ° С. і відносній вологості не більше 65%. Необхідно відзначити, що останні досягнення в області синтезу смол дозволили розробити сполучні, які дозволяють проводити ремонт при 100% вологості і температурі 0 ° С.

Практика показує, що правильно виконаний ремонт гарантує високу міцність і довговічність відремонтованого пластмасового корпусу.

В даний час, як видно з таблиці, вихідні матеріали порівняно дороги, чим і пояснюється висока вартість пластмасових човнів. Необхідні одночасно і зниження вартості матеріалів і впровадження прогресивних методів виготовлення корпусів; тоді вартість су лов з пластмас буде такою ж, як і з алюмінієвих сплавів.