У обпалювальної печі для виробництва негашеного вапна відбувається процес випалу вапняку (CaCO3) на високих температурах з використанням природного газу в якості палива.

Під тепловим впливом вапняк разлается на оксид кальцію (негашене вапно) і діоксид вуглецю (вуглекислий газ):

CaCO3 + Тепло ↔ CaO + CO2

100 гр. 56 гр. 44 гр.

На дану хімічну реакцію впливають такі чинники:

- Температура розкладання.

- Хімічний склад вапняку.

- Фізичні характеристики вапняку (фракція).

- Технічні характеристики печі.

ТЕМПЕРАТУРА РОЗКЛАДАННЯ

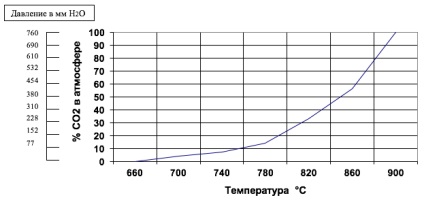

Температура розкладання залежить від парціального тиску вуглекислого газу (CO2).

Теоретично в атмосфері відпрацьованих газів (атмосфера всередині печі), при негативному тиску і концентрації вуглекислого газу CO2 на рівні 25%, процес розкладання починається при температурі 810 ° C, тоді як при 100% концентрації CO2 процес почнеться при температурі 900 ° C, як це показано на графіку 2.1.

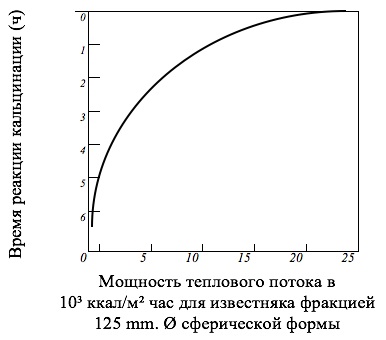

На практиці для повного розкладання вапняного каменю потрібно надмірна кількість тепла, оскільки утворюється на поверхні вапняку шар оксиду кальцію є термоизолятором.

З цієї причини поверхня вапняного каменю повинна бути розігріта більш, ніж до 900 ° C, особливо якщо мова йде про виробництво вапна з низькою реактивністю. Для цього необхідно розігріти поверхню каменю майже до1300 ° C з частковим спіканням породи.

Під реактивністю в даному випадку мається на увазі часовий інтервал і достатній запас енергії для проведення повного циклу реакції гідратації при виробництві негашеного вапна. З цієї причини контроль над вищезгаданими значеннями при випалюванні є важливим фактором.

На графіку 2.2 показано, яким чином співвідносяться час кальцинації вапняного каменю круглої форми і теплоспоживання при постійній температурі 1100 ° C. У першу годину випалу теплоспоживання помітно вище, потім воно істотно падає, так як вже утворився на поверхні каменя оксид кальцію (CaO), як сказано вище, працює в якості теплоізолюючого шару.

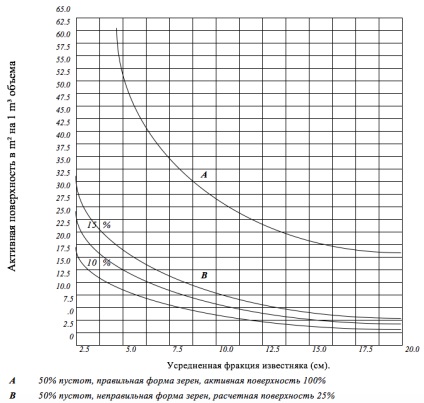

Відсоток обсягу пустот не змінюється, якщо випалу піддаються камені неправильної форми. Площа поверхні залежить від крупності фракції.

На практиці при якісному просіві відсоток обсягу порожнеч при заповненні печі камінням неправильної форми може досягати 50%, але при русі всередині печі вапняк піддається дробленню і відсоток порожнеч може доходити до 25%, як показано на графіку 2.3:

Графік наочно демонструє, що чим більше площа поверхні, тим ефективніше працює піч.

Таким чином, необхідно враховувати час знаходження вапняку в печі і теплопоглинання в процесі переміщення каменю із зони попереднього нагріву в зону випалу. Це дозволить уникнути зниження якості одержуваного продукту і скоротити надлишки теплової енергії.

Хімічні властивості вапняку

Вапняки, складені кальцитом, в основному містять карбонат кальцію (CaCO3). В якості домішок зазвичай присутні: деяку кількість карбонату магнію (MgCO3), оксиди кремнію (SiO2), заліза (Fe2 O3), алюмінію (Al2 O3). Вапняк - це стійка порода, що не міняє своєї структури при температурах до 600 ° C; при більш високих температурах слаборастворім в воді і виділяє вуглекислий газ.

Головною характеристикою вапняку є його здатність розкладатися при високих температурах, утворюючи при цьому негашене вапно, для отримання якої в промислових масштабах вапняк є єдиним сировиною.

ФІЗИЧНІ ХАРАКТЕРИСТИКИ вапняку

Найважливішими фізичними характеристиками вапнякового каменю є розмір і форма, які визначають площу зіткнення з повітрям, що в свою чергу впливає на теплоємність, швидкість проникнення тепла всередину зерна і в кінцевому підсумку на якість одержуваного продукту.

C іншого боку, розмір і форма зерен є визначальним фактором на розподіл газових потоків по утворюється порожнечам.

Відповідно, чим менше фракція каменю, тим більше площа поверхні. При цьому знижується швидкість проникнення тепла всередину каменя і активна поверхня (див. Таблицю нижче).

Діаметр в дюймах

Зерен на куб. фут

Площа поверхні зерна в кв. дюймах

ЗАГАЛЬНІ ХАРАКТЕРИСТИКИ ОДНОШАХТНОЙ ПЕЧІ CBK

В процесі проектування такі параметри як висота печі, поперечний переріз, футеровка, завантажувальний шлюз, розвантажувальний механізм, система подачі і згоряння палива, використання теплової енергії і тд. задаються з урахуванням фізичної та хімічної структури вапняку. Цьому приділяється особлива увага, оскільки вивчення властивостей вихідної сировини - запорука отримання готового продукту належної якості та заявлених характеристик.

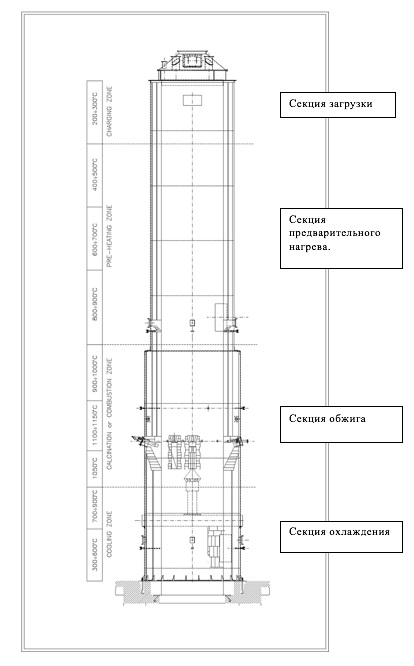

Піч моделі CBK підрозділяється на чотири основні секції, а саме (зверху вниз):

- секція завантаження

- Секція попереднього нагріву

- Секція кальцинації або випалу

- секція охолодження

ОПИС СЕКЦІЙ ПЕЧІ

СЕКЦІЯ ЗАВАНТАЖЕННЯ

Секція завантаження розташована безпосередньо під завантажувальними шлюзами. У цій секції надходить в піч вапняк розподіляється по шахті і отримує первинний протиточний прогрів гарячими відпрацьованими газами (180 ÷ 300 ° C).

СЕКЦІЯ ПОПЕРЕДНЬОГО НАГРІВУ

У секції попереднього нагріву вапняк продовжує нагріватися гарячими відпрацьованими газами, але на більш високих температурах (від 900 ° C to 300 ° C від низу до верху) і в кінцевому підсумку після повного проходження секції доводиться до температури 800 ÷ 850 ° C.

ЗОНА ВИПАЛУ

У зоні випалу при температурному режимі від 900 ° C до 1150 ° C, відбувається реакція розкладання вапняку (CaCO3) на оксид кальцію (CaO) та діоксид вуглецю (CO2); теплової струм забезпечується випромінюванням тепла і конвекцією.

СЕКЦІЯ ОХЛАЖДЕНИЯ

Секція охолодження необхідна для доведення отриманої вапна з температури випалу (1100 ° C) до температури вивантаження (<100°C) в процессе теплообмена с воздухом, который поступает с днища печи, проходит через слой горячей извести и в результате теплообмена нагревается до 900°C.