Поняття про виробничий процес.

Сукупність усіх дій людей і знарядь праці, що здійснюються на підприємстві для виготовлення конкретних видів продукції, називається виробничим процесом.

Основною частиною виробничого процесу є технологічний процес, який містить цілеспрямовані дії по зміні і визначення стану предметів праці. Вході реалізації технологічного процесу відбувається зміна геометричних форм, розмірів і фізико-хімічних властивостей предметів праці.

Поряд з технологічним, виробничий процес включає також і нетехнологічні процеси. До таки процесів відносяться транспортні, складські та інші операції, процеси.

У виробничому процесі трудові поєднуються з природними процесами, в яких зміна предметів праці відбувається під впливом сил природи без участі робітника, наприклад, сушка пофарбованих деталей на повітрі, охолодження виливків і т. Д.

Різновиди виробничих процесів:

За значенням і ролі у виробництві процеси поділяються на:

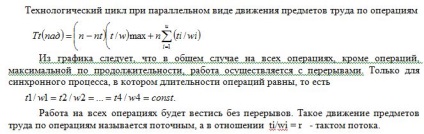

Основними називаються виробничі процеси, в ході яких здійснюється виготовлення основної продукції, що випускається підприємством.

До допоміжних відносяться процеси, що забезпечують безперебійне протікання основних процесів. Їх результатом є продукція, яка використовується на самому підприємстві.

Допоміжними є процеси по ремонту обладнання, виготовлення оснастки, вироблення пара, стиснутого повітря.

Обслуговуючими називаються такі процеси, в ході яких виконуються послуги необхідні для нормального функціонування і основних і допоміжних процесів (наприклад, процеси транспортування, складування).

В сучасних умовах особливо в автоматизованому виробництві, спостерігаються тенденція до інтеграції основних і обслуговуючих процесів.

Мал. 8. Укрупненная виробнича структура машинобудівного підприємства з повним технологічним циклом

Сукупність основних процесів утворює основне виробництво на підприємствах машинобудування. Основне виробництво складається з трьох стадій; заготівельної, обробної і складальної.

Стадією виробничого процесу називається комплекс процесів і робіт, виконання яких характеризує завершення певної частини виробничого процесу і пов'язане з переходом предмета праці з одного якісного стану в інший.

До заготівельної стадії відносяться процеси отримання заготовок - різання металу, лиття, штампування.

Переробна стадія включає процеси перетворення заготовок в готові деталі: механічна обробка, термообробка, фарбування, гальваніка і.т.д.

Складальна стадія - заключна частина виробничого процесу. У неї входить складання вузлів і готових виробів, регулювання і налагодження машин і приладів, їх випробування.

В організаційному плані виробничі процеси поділяються на прості і складні.

Простим називається виробничі процеси, що складаються з послідовних здійснюваних дій над простим предметом праці.

Складний процес - поєднання простих процесів, що здійснюються над безліччю предметів праці.

Наукові принципи організації процесів виробництва.

Організація виробничих процесів полягає; в об'єднанні людей; знарядь і предметів в єдиний процес виробництва матеріальних благ, а також у забезпеченні, раціонального поєднання в просторі і в часі основних, допоміжних і обслуговуючих процесів.

Просторове поєднання елементів виробничого процесу, і всіх його різновидів реалізує на основі формування виробничої, структури підприємства та входять до нього елементів.

У зв'язку з цим найважливішими видами діяльності є вибір і обгрунтування виробничої структури підприємства, тобто визначення складу і спеціалізація назв підрозділів і встановлення раціональних взаємозв'язків між ними.

В процесі розробки виробничої структури виконуються проектні роботи, пов'язані з певним складом парку обладнання, урахуванням його продуктивності, взаємозамінності, можливості ефективності його використання.

Розробляється раціональне планування підрозділів, розміщення обладнання, робочих місць. Створюються організаційні умови для забезпечення роботи обладнання і безпосередніх учасників виробничого процесу - робітників.

Один з основних аспектів формування виробничої структури є забезпечення взаємопов'язаного функціонування всіх складових виробничого процесу: підготовчих операцій, основних виробничих процесів, технічного обслуговування.

Слід всебічно обгрунтувати найбільш раціональні для конкретних виробничо - технічних умов організаційні форми і методи здійснення тих чи інших процесів.

Найважливіший елемент організації виробничих процесів - організація праці працюючих як конкретна реалізація процесу з'єднання робочої сили із засобами виробництва.

Організація виробничих процесів передбачає також необхідність поєднання їх елементів у часі, що знаходить вираз у встановленні порядку виконання окремих операцій, раціональному поєднанні часу виконання різних видів робіт, визначення календарно - планових нормативів руху предметів праці.

Принципи організації виробничого процесу

Принципи організації виробничого процесу - це вихідні положення, на основі яких здійснюються побудова, функціонування і розвиток виробничих процесів.

Принцип диференціювання передбачає поділ виробничого процесу на окремі частини - процеси, операції та їх закріплення за відповідними підрозділами підприємства.

Принцип комбінування - означає об'єднання всіх або частини різнохарактерних процесів з виготовлення певних видів продукції в межах однієї ділянки, цеху.

Принцип концентрації - означає зосередження певних виробничих операцій з виготовлення технологічно однорідної продукції або виконання функціонально - однорідних робіт на окремих робочих місцях, ділянках.

Принцип спеціалізації - передбачає закріплення за кожним робочим місцем і кожним підрозділом строго обмеженою номенклатури робіт.

Принцип універсалізації - це принцип, при якому кожне робоче місце або виробничий підрозділ зайнято виготовленням деталей і виробів широкого асортименту.

Принцип пропорційності (за виробничою потужністю) передбачає рівність потужностей ділянок або коефіцієнтів завантаження устаткування. В цьому випадку пропускна здатність заготівельних цехів повинна відповідати потреби в заготовках механічних цехів, а пропускна здатність їх потреби складального цеху в необхідних деталях. Звідси вимога мати в кожному цеху обладнання, площі, робочу силу в такій кількості, яке б забезпечувало нормальну роботу всіх підрозділів підприємства.

Принцип пропорційності передбачає одночасне виконання окремих операцій або частин виробничого процесу. Він базується на положенні про те, що частини розчленованого виробничого процесу повинні бути суміщені в часі і виконується одночасно, тобто паралельно.

Виробничий процес виготовлення машини складається з більшого числа операцій. Паралельність досягається при обробці однієї деталі на одному верстаті кількома інструментами, одночасною обробкою різних деталей однієї партії за цією операцією на декількох робочих місцях.

Принцип прямо точності означає, що всі окремі виробничі процеси і єдиний процес виробництва певного виду продукції повторюються через встановлені періоди часу.

Принцип безперервності реалізується в таких формах організації виробничого процесу, при яких всі його операції здійснюються безперервно, без перебоїв, і всі предмети праці безперервно рухаються з операції на операцію.

Організація виробничих процесів в просторі, виробнича структура підприємства.

Під виробничою структурою розуміється сукупність виробничих одиниць підприємства, що входять до його складу, а також форми взаємозв'язків між ними. При цьому виробничий процес в сучасних умовах може розглядатися в двох його різновидах:

- як процес матеріального виробництва з кінцевим результатом - товарною продукцією;

- як процес проектного виробництва з кінцевим результатом - науково - технічним продуктом.

В даний час поширені організаційні форми малих, середніх і великих підприємств, виробнича структура кожного з яких володіє відповідними особливостями.

Виробнича структура малого підприємства проста, вона має мінімум або не має зовсім внутрішніх структурних виробничих підрозділів. На малих підприємствах дуже незначний апарат управління, широко застосовується поєднання управлінських функцій.

Структура середніх підприємств передбачає виділення в їх складі цехів, а при безцеховая структурі - ділянок. Тут вже створюються мінімально необхідні для забезпечення функціонування підприємства власні допоміжні та обслуговуючі підрозділи, відділи та служби управління.

Великі підприємства в обробній промисловості мають в виттям складі весь набір виробничих, обслуговуючих і керуючих підрозділів.

На основі виробничої структури розробляється генеральний план підприємства. Під генеральним планом розуміється просторове розташування всіх цехів і служб, а також транспортних шляхів на території підприємства. При розробці генерального плану забезпечується прямоточноть матеріальних потоків. Цехи повинні бути розташовані в послідовності виконання виробничого процесу. Служби і цеху пов'язані між собою повинні розташовуються в безпосередній близькості.

В основу організації цехів і дільниць покладені принципи концентрації і спеціалізації. Спеціалізація цехів та виробничих ділянок може бути здійснена за видами робіт - технологічна спеціалізація або по видам виготовленої продукції - предметна спеціалізація.

Якщо в межах цеху або ділянки здійснюється закінчений цикл виготовлення виробу або дали, це підрозділ називається предметно - замкнутим.

Організація виробничих процесів в часі.

Для забезпечення раціонального взаємодії всіх елементів виробничого процесу і впорядкування виконуваних робіт в часі і в просторі необхідно формування виробничого циклу вироби.

Виробничим циклом називається комплекс певним чином організованих у часі основних, допоміжних і обслуговуючих процесів, необхідних для виготовлення певного виду продукції. Найважливішою характеристикою виробничого циклу є його тривалість.

Тривалість виробничого циклу - це календарний період часу, протягом якого матеріал, заготівля або інший оброблюваний предмет проходить всі операції виробничого процесу або певної його частини і перетворюється в календарних днях або годинах.

Структура виробничого циклу включає час робочого періоду і час перерв. На протязі робочого періоду виконуються технологічні операції і роботи підготовчо - заключного характеру. До робочого періоду відносяться також тривалі контрольні і транспортні операції і час природних процесів. Час перерв обумовлено режимам праці, міжопераційного пролежування деталей і недоліками організації праці і виробництва.

Час міжопераційного пролежування визначається перервами оптовості, очікування і комплектування. Перерви оптовості виникають при виготовленні виробів партіями і обумовлено тим, що оброблені вироби пролежівают поки вся партія не пройде через дану операцію.

У найбільш загальному вигляді діяльність виробничого циклу виражається формулою.

Тц = Тт + Т п-з + Ті + Тк + Тт.р. + Тм.о. + Тп.р.

Тт - час технологічних операцій,

Тп з - час робіт підготовчо - заключного характеру,

Ті - час природних процесів,

Тк - час контрольних операцій,

Тт.р - час транспортування предметів праці,

Тм.о. - час міжопераційного пролежування,

Тп.р. - час перерв, обумовлене режимом праці.

Тривалість технологічних операцій і підготовчо - заключних робіт в сукупності утворює операційний цикл.

Операційний цикл - це тривалість закінченої частини технологічного процесу, що виконується на одному робочому місці.

Методи розрахунку виробничого циклу.

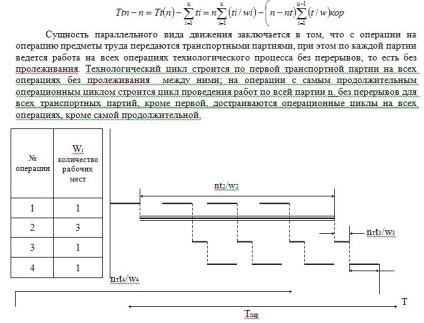

Виробничий цикл деталі зазвичай називають простим, а вироби або складальної одиниці - складним. Цикл може бути одноопераційних і багатоопераційним. Тривалість циклу багатоопераційного процесу залежить від способу подачі деталей з операції на операцію. Існує три види руху полягає в тому, що кожна наступна операція починається тільки після закінчення виготовлення всієї партії предметів праці на попередній операції.

При цьому технологічний цикл виготовлення партії n на i операціях.

ti - норма часу на iую операцію.

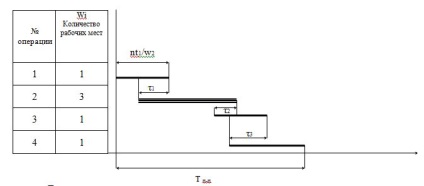

Якщо на одній або декількох операціях робота проводиться одночасно на декількох робочих місцях wi

Мал. 9. Технологічний цикл

при послідовному вигляді руху предметів праці по операціях

Тц післ = n * t1 / 1+ n * t2 / 3 + n * t3 / 1 + n * t4 / 1 = n * t1 + n * t2 / 3 + n * t3 + n * t4, де

n - партія деталей;

t - час обробки.

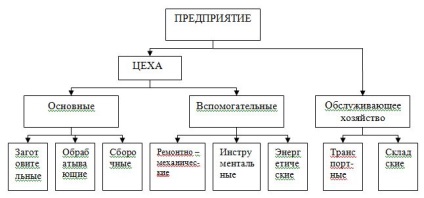

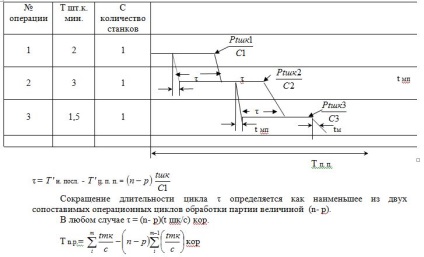

Щоб скоротити технологічний цикл, застосовують паралельно - послідовний вид обробляється (або збирається) партія ділиться на транспортні партії nт штук в кожній. Транспортна парія обробляється або збирається на кожній операції без перерв. Її можна передавати на наступну операцію без вичікування закінчення роботи по іншим транспортним партіям. При цьому необхідно дотримуватися умова безперервної роботи на кожній операції при виготовленні всієї партії n.

При організації паралельно - послідовного руху можливі два варіанти поєднання операцій:

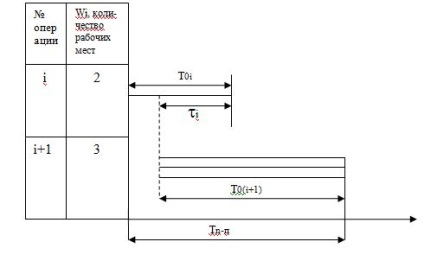

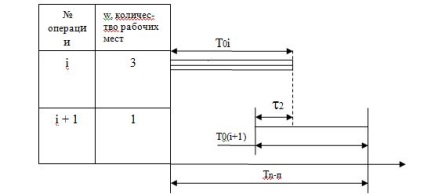

а) при операційному циклі передбачає операції меншому, ніж у подальшій

б) при операційному циклі попередньої операції більшому, ніж у подальшій

Графік циклу при паралельно-послідовному вигляді руху партій в просторі (n = 15 шт. Р = 5 шт. Tmc = 3 шт)

р- передавальна партія

У разі а) максимальне суміщення операцій можна отримати, передаючи першу транспортну партію на наступну операцію відразу ж після закінчення роботи над нею на попередній. Всі наступні транспортні партії будуть пролежувати між цими операціями, чекаючи звільнення робочого місця (i + 1), проте забезпечується безперервна робота на всіх робочих місцях.

У випадку б) для безперервної роботи на наступній операції (i + 1) необхідно орієнтуватися на останню транспортну партію, визначаючи можливе час початку роботи над нею на цій (i + 1) операції, до цього часу слід закінчити роботу, над усіма іншими транспортними партіями , здійснюючи її без будь-яких перерв.

У кожному з варіантів у порівнянні з послідовним видом руху досягається скорочення технологічного циклу на величину τ за рахунок часткового паралельного виконання робіт на суміжних операціях. Ця економія може бути розрахована по найбільш короткій з двох суміжних операцій.

n- партія деталей (шт.)

nт- транспортна партія

Технологічний цикл при паралельно-послідовному вигляді руху предметів праці по операціях. На підставі цього графіка