Шахтний принцип конструкції доменної печі з протитечійним плином шихти і газу, наявність в одному агрегаті зон твердого, пластичного і рідкого стану шихтових матеріалів, значний діапазон температури (від 20 до 3500 ° С) по висоті і поперечним перерізом доменної печі, тиску (від 10 до 500 кПа), обсягу, одиничної потужності, велика тривалість кампанії (10-20 років), мінімальна кількість викидів в навколишнє середовище - все це забезпечує незаперечні переваги доменної печі не тільки зараз, але і в майбутньому.

Перша масована атака на доменну плавку, як на основний вид переділу залізорудної сировини, припав на 60-ті роки минулого століття. Відкриття величезних нафтогазових родовищ на Близькому Сході, в Північній і Центральній Африці, Латинській Америці породило ейфорію надій в чорній металургії у вигляді заміни доменного виробництва низькотемпературними твердофазна процесами металізації залізорудних матеріалів. Ряд гірничорудних і металургійних компаній передбачали зростання світового виробництва металізованої сировини до 200 млн.т на рік. Прогнози виявилися нереальними.

Другий пік інтересу до альтернативних процесів відноситься до 80-90-х років минулого століття, коли з'явилися Рідкофазний процеси, в яких в якості енергоносія виступали недорогі і недефіцитні сорти кам'яного вугілля. Вони також виявилися неконкурентоспроможними порівняно з доменним процесом, як в частині енерго- і матеріалосбереженія, так і в екологічній чистоті.

Основні риси сучасної доменної плавки сформовані до кінця XIX століття: завершився перехід на мінеральне пальне - кокс, а конструкція доменної печі знайшла форми, принципово не відрізняються від нинішніх. Число доменних печей в першій половині XX століття швидко збільшувалася, в період 1945-1975 р.р. воно залишалося на одному рівні, а потім стало знижуватися, що пояснюється збільшенням їх одиничного обсягу і питомої продуктивності при одночасному зниженні витрати коксу. Подальша еволюція доменної плавки йшла по шляху інтенсифікації доменного процесу за рахунок:

- агломерації пилоподібних руд і подальшого введення флюсів до складу агломерату;

- збагачення бідних руд з подальшим їх Кускування шляхом агломерації або огрудкування;

- видалення дрібних фракцій з шихти перед завантаженням в піч;

- застосування нагріву дуття і подальшого використання зволоження його для подальшого збільшення температури;

- стиснення газу в робочому просторі печі;

- застосування природного газу, мазуту і подрібненого вугілля для вдування через фурми;

- збагачення дуття киснем;

- вдосконалення управління доменним процесом «зверху» і «знизу» на основі вдосконалення контролю технологічних параметрів і застосування систем автоматичного управління.

Результати розвитку доменної плавки в XX столітті виражаються в 3-4-х кратному збільшенні питомої продуктивності доменних печей і в 2,5-3-х кратному скороченні витрати коксу. Сукупність відомих і розроблюваних заходів щодо вдосконалення доменної плавки дозволяє поліпшити її показники приблизно в 1,5 рази і досягти питомої продуктивності 3,5-4 т / м3 на добу і витрати коксу 250-300 кг / т чавуну, що близько до граничних можливостей доменної плавки.

З огляду на те, що в доменному виробництві витрачається 60-70% всіх паливно-енергетичних витрат на виробництво готової металургійної продукції, в даний час найбільш актуальним завданням є їх зниження.

Оскільки застосування мазуту в доменному процесі практично припинилося під час першого світової енергетичної кризи, а підвищення цін на газ диктує різке зниження або повне припинення його застосування в доменній плавці, то основним шляхом скорочення витрат енергії та витрати коксу є застосування пиловугільного палива.

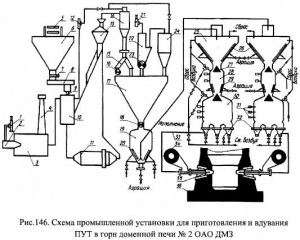

В Україні працювати над впливом пиловугільного палива (ПВП) в доменній плавці почалися в 1963 р (практично одночасно з США і Китаєм) з ініціативи професора Н.І. Красавцева. На ДМЗ доменна технологія з вдуванням ПВП пройшла шлях дослідної та дослідно-промислової експлуатації (1968-1978 р.р.), а з 1980 р на базі першої в Європі промихнленной установки освоєна технологія спільного вдування природного газу (ПГ) і ПВП, збагачених киснем (технологія ПГ + ПВП + О2), в горн доменних печей.

Науковим керівником і активним учасником комплексу робіт по розробці і освоєнню доменної плавки з застосуванням ПВП є професор ДонНТУ С.JI. Ярошевський.

За період з 1980 р і по теперішній час в спеціалізованій лабораторії ПВП ДонНТУ накопичений багатий експериментальний матеріал і створена теорія повної і комплексної компенсації при заміні частини коксу пиловугільним паливом.

Горіння додаткового палива і заміна їм коксу неминуче супроводжується погіршенням визначальних параметрів доменної технології: зниженням частки коксу в шихті і, відповідно, погіршенням порозности і газопроникності шихти, зниженням теоретичної і реальної температур в фурменої зоні, зменшенням вмісту кисню в горнових газі та інше. Звідси випливає важливе завдання - відновлення і стабілізація оптимального режиму роботи доменної печі при роботі з вдуванням ПВП.

Для оцінки ефективності компенсуючих заходів використано поняття сумарного коефіцієнта заміни коксу (SK3) додатковим паливом.

де # 916; Qкдг - економія коксу за рахунок підвищення витрат додаткового палива, a # 916; Qккм - за рахунок реалізованих компенсуючих заходів, кг / т чавуну; # 916; Qдт - приріст витрат додаткового палива, кг / т чавуну.

Розрахунки, виконані за рівнянням (6.1), а також досвід застосування ПВП на ДМЗ і за кордоном показують, що при величині сумарного коефіцієнта заміни, що дорівнює 1 і більше, у міру збільшення витрати ПВП не відбувається негативних змін в стані технологічного режиму доменної плавки, які б знижували ефективність його застосування. Отже, в цьому випадку забезпечена повна і комплексна компенсація негативного впливу додаткових палив на технологію доменної плавки.

Одним з основних компенсуючих заходів є зниження витрати ПГ. Це випливає з реакцій горіння в фурменої зоні вуглецю і метану

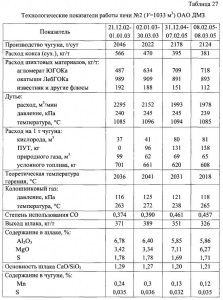

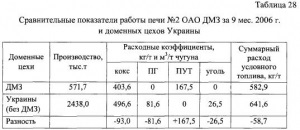

Таким чином, ефективність застосування комбінованого дуття на ВАТ ДМЗ в порівнянні з іншими підприємствами України збільшена більш ніж удвічі. Наведені дані показують, що освоєння першого етапу пиловугільній технології успішно завершено в промисловому масштабі: витрата ПВП збільшений до 100-150 кг / т чавуну, коксу - скорочений до 350-400 кг / т чавуну.

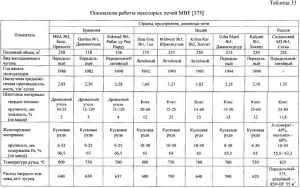

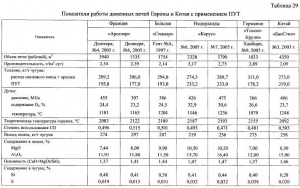

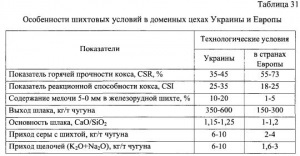

Сучасний рівень доменної технології в світі представлений печами, які досягли в останні роки найбільш високу ефективність використання ПВП - частка заміни коксу ПВП в даних режимах становить 35-46% (табл. 29).

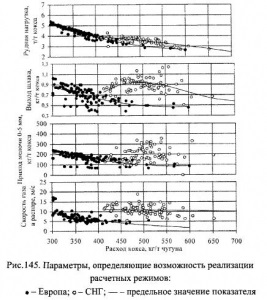

З таблиці і технічної літератури випливає, що до параметрів, що визначив такий рівень технології, відносяться: зменшення виходів колошникового і відновлювальних газів на 1 т чавуну до 1400-1600 і 650-700 м3 відповідно, а також виходу шлаку до 220-300 кг / т чавуну (див. табл. 29); зниження частки дріб'язку в залізорудній шихті до 5%; поліпшення якості коксу за показником гарячої міцності (CSR) до 60-79%; підвищення теоретичної температури горіння до 2083-2193 ° С (див. табл. 29); використання ПВП високої якості (AС = 7,5-8,5% і S = 0,3-0,7%).

У наведених в табл. 29 технологічних режимах все визначають параметри нижче граничного рівня, що свідчить про роботу печей в стійкому і оптимальному режимі. Великі витрати ПВП і ефективність його використання при цих режимах досягнуті завдяки високій якості шихти і палива, а також кращим технологічними умовами плавки, що дозволило забезпечити вимоги повної і комплексної компенсації, незважаючи на значне скорочення витрат коксу.

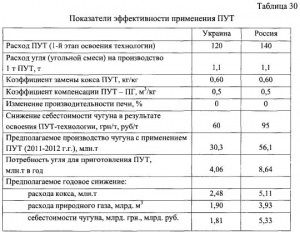

В роботі виконано розрахунок ефективності використання ПВП-технологій для доменних цехів основних металургійних підприємств України (ВАТ ДМЗ, ВАТ «ММК ім.Ілліча», ВАТ ЄМЗ, ВАТ «МК ім.Дзержинського», Краматорського металургійного заводу, ВАТ «Азов-сталь», ВАТ «АлчМК», ВАТ «Запоріжсталь») і Росії (ВАТ «Северсталь», ВАТ ММК, ВАТ НКМК, ВАТ ЗСМК, ВАТ «Мечел», ВАТ НТМК, ВАТ ОХМК, ВАТ НЛМК, ВАТ «Тулачермет»).

На підставі розрахунків отримані середні для України і Росії показники ефективності застосування ПВП (табл. 30).

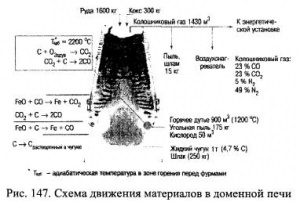

На шляху від колошника доменної печі до горна шматки залізної руди змінюють свої фізико-хімічні властивості при нагріванні і відновленні. Вони деформуються, збільшуються в обсязі і плавляться. Область розм'якшення називають також зоною злипання, в ній руда утворює газонепроникні шари. Кокс, навпаки, зберігає свою тверду зернисту структуру аж до досягнення рівня горна, а його кількість зменшується за рахунок протікання реакцій, показаних на рис. 147, і газифікації вуглецю. У зоні злипання шари коксу утворюють газопроникні шари, що забезпечують проникність. Твердий кокс, що знаходиться в зоні злипання, також служить опорою для знаходиться вище «сухого» стовпа шихти. Форма зони злипання і газопроникність печі контролюються оператором доменної печі шляхом розподілу шихти на колошником.

У горні доменної печі кокс утворює конус, так звану мертву зону. Цей конус забезпечує проходження рідкого чавуну і шлаку, а також газу-відновника. Крім того, якість коксу впливає на стійкість вогнетривкої футеровки горна. Кокс з високою міцністю в гарячому стані дозволяє чавуну і шлаку стікати через порожнечі в конусі до лёткам, завдяки чому запобігає виникненню в районі стику стінки горна і поду течії, що приводить до зносу футеровки. Це і є основні причини фізичного властивості, за якими робота печі без певної кількості коксу є неможливою.

На рис. 149 показана динаміка усереднених показників витрат восстановителей на доменних печах Німеччини разом з основними подіями, які призвели до їх зниження з 900-1000 кг / т чавуну (50-е роки XX століття) до сучасного рівня (приблизно 475 кг / т). Ho з малюнка видно і те, що в останні роки загальне споживання восстановителей практично не знизилася. Показник 475 кг / т означає досягнення технологічного мінімуму. При цьому (якщо порівнювати з іншими країнами) Німеччина займає лідируючу позицію (рис. 150), випереджаючи за середніми показниками країн Євросоюзу (15 країн), Південну Корею, США і Японію. За ними з великим відривом слідують Китай, Росія і Україна.

Для «ідеальних» доменних печей, що працюють в умовах рівноваги, був розрахований теоретичний мінімум витрати вуглецю, що дорівнює 386 кг на 1 т чавуну або відповідно 450 кг коксу та вугільної дрібниці. Однак подібне ідеальний стан не досягається в реальних умовах експлуатації печі, так як при кожній технологічній операції потрібно різниця потенціалів (різниця напруги, температури, тиску, висоти і т.д.), тобто наявність нерівноважногостану, що забезпечує хід процесу. Ho ідеальні випадки добре підходять для якісного опису виробничих процесів.

Якщо повернутися до скорочення викидів CO2 при доменній плавці, то їх резерви від досягнутих в Німеччині показників невеликі.