Пастилу отримують шляхом збивання фруктового пюре з цукром і яєчним білком. Для закріплення мелкопористой пенообразной структури використовують гарячий агар-цукрово-паточниі сироп (клей). Таку пастилу називають клейовий. Якщо ж замість клею застосовують гарячу фруктово-ягідну мармеладную масу, то пастилу називають заварний. Окремий вид клейовий пастили, яку формують відливанням, називають зефіром. Крім цих видів пастили виробляють так звану «Бєлевського пастилу», особливістю якої є те, що використовують яблучне пюре з печених яблук, а клейовий сироп не застосовують. Цю пастилу формують у вигляді багатошарових брусків прямокутної форми. Найбільша кількість пастили виробляють у вигляді клейової різьблений і зефіру.

Процес виробництва клейової пастили складається з наступних операцій: підготовки сировини, приготування яблучно-цукрової суміші, приготування клейового сиропу, збивання, формування, сушіння, фасування і упаковки.

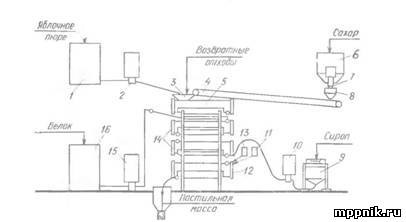

Мал. 1. Схема агрегату для безперервного збивання пастильной маси.

Для отримання агар-цукрово-патокового сиропу набряклий агар розчиняють у воді. В отриманий розчин додають рецептурні кількості цукру і патоки. Суміш перемішують до повного розчинення цукру. Сироп уварюють до змісту сухих речовин близько 79%.

На невеликих кондитерських підприємствах пастильно маси збивають в сбівальной машині періодичної дії, а на великих - в агрегатах безперервної дії. На рис. 1 представлена схема агрегату для безперервного збивання пастильной маси. Агрегат складається з розташованих горизонтально один над іншим чотирьох циліндрів: змішувача 5, двох збивальних апаратів 14 і змішувача 12.

Підготовлене яблучне пюре зі збірки 1 плунжерним насосом-дозатором 2 подається в прийомну лійку 3 змішувача 5. Цукор-пісок зі збірки 6 подається через магнітний пристрій 7 і дозується щілинним дозатором 8 на стрічковий транспортер 4, який подає його в лійку 3 змішувача 5. В завантажувальну воронку вводять підготовлені поворотні санітарно-доброякісні відходи, які складаються в основному з обрізків пастельного пласта, а також з деформованої пастили зі стадії сушки, укладання і транспортування. Відходи попередньо замочують у воді до змісту сухих речовин 65-67%, перемішують, подрібнюють і дозують в змішувач.

Змішувач являє собою закриту циліндричну ємність, всередині якої обертається вал з лопатями. Яблучне пюре, цукор і зменшення або збільшення витрат у змішувачі енергійно перемішуються таким чином, щоб цукор повністю розчинився. Отримана суміш, температура якої 18-20 ° С, стікає в верхній збивний апарат 14. Сюди ж плунжерним насосом-дозатором 15 з витратного бачка 16 подається білок. Збивання маси триває у другому (нижньому) сбівальной апараті 14.

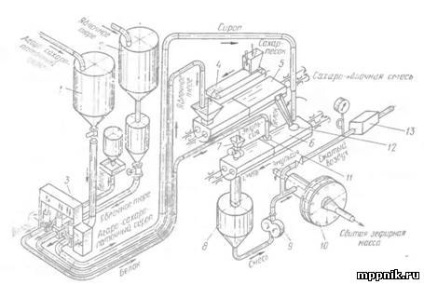

Технологія збивання мас для зефіру дещо відрізняється від технології збивання мас для різьблений пастили, що зумовлено відмінностями в рецептурі та фізичні властивості маси.

Що використовується для приготування зефіру яблучне пюре повинно містити більше сухих речовин і пектину. У масу вводять значно більше яєчного білка (більше 60 кг на 1 т готового зефіру, а для різьблений пастили всього 23-25 кг). Збита маса для зефіру повинна містити більше повітря, і в зв'язку з цим щільність її значно нижче, ніж щільність різьблений пастили. Агаро- цукрово-патоковий сироп повинен містити 84-85% сухих речовин. Його вводять в змішувач з температурою 80-85 ° С. На великих кондитерських підприємствах масу для зефіру готують на агрегатах безперервної дії, що працюють під надлишковим тиском повітря. Застосовуючи надлишковий тиск в процесі збивання, можна наповнити масу повітрям за дуже нетривалий час (майже миттєво). Коли надлишковий тиск знижують, маса швидко розширюється, обсяг її збільшується, а щільність знижується. При цьому змішування цукрово-яблучної суміші, агар-цукрово-патокового сиропу, білка, смакових і ароматичних добавок і барвника відбувається одночасно.

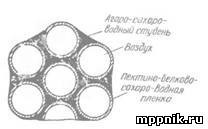

Мал. 2. Схема будови пінної маси для клейової пастили.

Мал. 3. Схема агрегату для безперервного збивання зефірної маси під тиском.

Настильну масу для різьблений пастили формують із застосуванням размазкі і різання, відливну пастилу (зефір) -отсадкой.

Все пастильно маси слід формувати відразу після їх виготовлення. Це пов'язано з тим, що такі маси навіть при нетривалому зберіганні зменшуються в об'ємі (підвищується їх щільність) за рахунок втрати частини повітря. Процес формування ведуть так, щоб по можливості не зруйнувати структуру і не допустити передчасного застигання мас.

Пастильних масу для різьблений пастили розливають в лотки або при безлотковой размазке у вигляді нескінченного пласта. Машина для розливання є ємність з сорочкою, в якій циркулює гаряча вода. У дні цієї ємності є щілинний зазор, через який маса виливається у вигляді пласта в застелені вологою клейонкою лотки або на стрічку транспортера, забезпеченого бічними обмежувачами, що запобігають розтікання маси. Пласт маси на транспортері охолоджують в спеціальній шафі 15-18 хв холодним повітрям температурою 8-10 ° С. При цьому відбувається процес студнеобразования. Потім для підсушування і утворення скоринки пласт надходить в камеру з інфрачервоним обігрівом, де, крім того, обдувається теплим повітрям. Скоринка утворюється в результаті кристалізації сахарози на поверхні пласта, вона складається з дрібних кристалів її.

Зворотні санітарно-доброякісні відходи, що виходять при виробленні пастили, використовують у виробництві. Ці відходи в основному складаються з обрізків і дефектних за зовнішнім виглядом окремих штук пастили і половинок зефіру. Відходи замочують у воді і подрібнюють.

Пастилу слід зберігати в чистих, помірно сухих, добре провітрюваних складах при температурі не більше 18 ° С і відносній вологості повітря 75-80%. Гарантійні терміни зберігання при таких умовах для клейової пастили, в тому числі і для зефіру складають 1,5 міс, а для заварний - 3 міс.