(За бажанням замовника можливе постачання тільки цеху активації деревного вугілля).

Основні характеристики активованого вугілля, і його пористість залежать від вихідної сировини і способів його переробки. Але починається виробництво з одних і тих же технологічних процесів. Спочатку сировину піддають карбонізації - випалу при відсутності повітря в печах. На цьому етапі виходить вугілля поганої якості через дуже дрібних пір, але зате набувається міцність і первинну пористість.

Фракції вугілля 4-10 мм або 1,0-3,6 мм піддають активації, яка виконується двома способами: парогазовим і хімічним. У першому випадку активоване вугілля піддається обробці водяним перегрітою парою (800-1000 градусів). Вугілля при цьому набуває необхідну пористість, розвивається його питома поверхня. В результаті обгара активоване вугілля значно знижує свою масу. Сьогодні широко використовують прийом, коли в апарат разом з парою подають невелику кількість кисню. Під його впливом частина вугілля спалахує, піднімаючи температуру. Активоване вугілля отримують шляхом видалення з вугілля-сирцю смолистих речовин і розвитку розгалуженої мережі пір. Це досягається активированием карбонизовані гранул, отриманих на основі деревного вугілля, дією газів-окислювачів (перегріті пари H2 O, CO2) при високих температурах; при цьому виникають тим більші пори, чим більше обгар вугілля. Залежно від того, яку марку вугілля необхідно отримати, змінюється напір води і час активації вугілля в печі. У процесі активації розвивається необхідна пористість і питома поверхня, відбувається значне зменшення маси твердої речовини, іменоване обгаром.

В даний час активоване вугілля, в основному випускається в наступних формах:

- порошковий активне вугілля,

- гранульований (подрібнений, частки неправильної форми) активоване вугілля,

- формований активне вугілля,

- екструдований активне вугілля,

- тканина, просочена активним вугіллям.

Порошковий активоване вугілля має частки розміром менше 0,1 мм (більш ніж 90% загального складу). Порошковий вугілля використовується для промислового очищення рідин, включаючи очистку господарсько-побутових і промислових стічних вод. Після адсорбції порошковий вугілля повинен бути відділений від очищаються рідин за допомогою фільтрації.

Гранульований активоване вугілля частинки розміром від 0,1 до 5 мм (більш ніж 90% складу). Гранульований активоване вугілля використовується для очищення рідин, в основному для очищення води. При очищенні рідин активне вугілля поміщається в фільтри або адсорбер. Активні вугілля з більш великими частками (2-5 мм) використовуються для очищення повітря та інших газів.

Формований активоване вугілля - це активоване вугілля в формі різних геометричних фігур, в залежності від області застосування (циліндри, таблетки, брикети і т. Д.). Формований вугілля використовується для очищення різних газів і повітря. При очищенні газів активне вугілля також міститься в фільтри або адсорбер.

Екструдований вугілля випускається з частинками в формі циліндрів діаметром від 0,8 до 5 мм, як правило, імпрегніруются (просочується) спеціальними хімічними речовинами і застосовується в каталізі.

Тканини, просочені вугіллям випускається різних форм і розмірів, найбільш часто застосовуються для очищення газів і повітря, наприклад в автомобільних повітряних фільтрах.

Властивості активованого вугілля, їх пориста структура, форма і розмір часток визначають області їх застосування. Активація водяною парою є окислення карбонізованого продуктів до газоподібних відповідно до реакції - С + Н2 О -> СО + Н2; або при надлишку водяної пари - С + 2Н2 О -> СО2 + 2Н2. Суть процесу активації полягає в підборі такої сировини і таких параметрів підготовки, карбонізації та активації, які забезпечили б при окисленні сировини і мінімальному обгаре освіту оптимального обсягу пір і ефективного розвитку адсорбційної активності. БАУ-А - активоване деревне вугілля (ГОСТ 6217-74), що виготовляється переважно з деревини берези, що володіє високими властивостями міцності. Через високий ступінь мікропористості вугілля БАУ-А, всього 1 грам активованого вугілля має площу поверхні до 1500 квадратних метрів.

Габарити цеху: ширина: 8 м, довжина: 42 м, висота: 8 м.

2. Цех парової активації вугілля

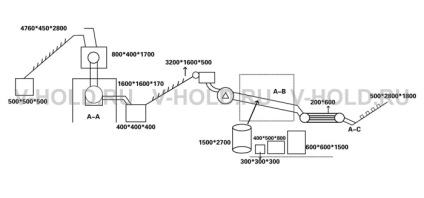

Технологічна схема та перелік обладнання міні заводу DGE-1800

2.1. Бункер №1. Габарити: 500х500х500 мм

2.2. Елеватор №1. Потужність: 3 кВт, кут нахилу 30 град, Габарити: 4760х450х2800 мм

2.3. Дробарка. Потужність: 35 КВт, Габарити: 800х400х1700 мм

2.4. Сепаратор. Потужність: 1,5 КВт, Габарити: 1600х1600х1100 мм

2.5. Бункер №2. Габарити: 400х400х400 мм

2.6. Елеватор №2. Потужність: 3 кВт, кут нахилу 30 град, Габарити: 3200х1600х500 мм

2.7. Роторна піч активації. Потужність: 8 КВт, Габарити: 11700х3000х3000 мм, споживання газу: 167 нм3 / год

2.8. Парогенератор. Потужність: 4 кВт, Габарити: 1400х1400х2600 мм, споживання газу: 40 нм3 / год

2.10. Пакувальна машина. Потужність: 1,5 КВт, Габарити: 500х2800х1800 мм, Мішки по 10 кг.

2.11. Система вентиляції. Потужність: 15 КВт

2.12. Лабораторія для перевірки якості готової продукції. Потужність: 1,5 КВт

Технологія виробництва деревного вугілля для подальшої активації

Дрова надходять в цех карбонізації та завантажуються в печі вуглевипалювання. У печі карбонізації проходить первинне випалювання органіки і коксування. Через встановлений технологією проміжок часу карбонизовані сировину дістають з печі. Готове деревне вугілля укладають на фасувальні столи для охолодження. Нове сировину завантажують в печі. Далі вугілля надходить на склад тимчасового зберігання.

Технологія виробництва активованого вугілля

Технологія виробництва передбачає отримання активованого вугілля гранульованих з вугілля деревного вищого і першого сорту. Деревне вугілля надходить в бункер, далі по елеватору надходить в дробарку, де подрібнюється до заданого технологією розміру (1-3,6 мм БАУ-А). З дробарки подається на сепаратор тонкого очищення, що виділяється вугільний пил вентилюється. Далі вугілля необхідної фракції надходить в бункер №2 і по елеватору №2 в піч активації. У печі подрібнений угль активується паром. Пара надходить з парогенератора. Здійснення контролю й реєстрації температури в 3-х точках розташованих по довжині печі. Після закінчення заданого технологією періоду часу, необхідно дістати активоване угль. Стабілізація активного вугілля відбувається в спеціальній системі охолодження. Активоване вугілля остигає і подається в ділянку упаковки. Далі вугілля дозується і фасується в мішки. Здійснення перевірки якості продукції в поточному режимі. Навантажувачем активоване вугілля, відвозять на склад готової продукції.

Можливо опціонально здійснити на ситі тонкого очищення відбір відходів дроблення (розмір фракції менше 1 мм) і передача їх для отримання порошку ОУ-А. Далі подача залишився від дроблення БАУ-А готового продукту на подрібнення в порошок ОУ розміром фракції менше 100 мкм. Упаковка в мішки.

Потреба в додатковому паливі - (ретортні печі, піч активації, парогенератор).

Режим роботи, продуктивність і кількість персоналу

Сировиною для виробництва карбонизовані (деревного) вугілля є листяний баланс. Сировиною для виробництва активного вугілля є деревне вугілля по ГОСТ 7657-84 марки А (першого сорту). Корисний вихід активованого вугілля з урахуванням втрат на подрібнення і обгар становить 36-40% від деревного вугілля. Відходи подрібнення вихідної сировини є товарною продукцією і реалізуються безпосередньо виробником активного вугілля.

Режим роботи: 24 години на добу 335 днів у році. 1 місяць на огляд і попереджувальний ремонт.

Для 1 тонни карбонизовані вугілля необхідно приблизно: 6-8 м3 берези або інших твердих порід (крім хвойних).

Продуктивність деревного вугілля 3600 тонн в рік (12-14,4 тонн на добу).

Продуктивність активованого вугілля: 1800 тонн на рік (5-5,5 тонн на добу).

Персонал в зміну: 13 осіб. Рекомендується: головний технолог - 1 чол. наладчик-ремонтник - 1 чол.

Залежно від призначення активний деревне вугілля виготовляють наступних марок:

- БАУ-А - для адсорбції з розчинів;

- БАУ-МФ - для локального очищення питної води;

- БАУ-АЦ - для наповнення ацетиленових балонів;

- ДАК - для очищення парового конденсату від масла та інших домішок;

- ОУА - для очищення і виготовлення медичних препаратів у фармацевтичній промисловості, для очищення розчинів в

- Виробництві харчових органічних кислот;

- ОУБ - вологий, кислий вугілля - для очищення розчинів в крохмале-патокової промисловості;

- ОУВ - для очищення і освітлення розчинів в харчовій промисловості.

Необхідно провести будівельно-монтажні роботи і підготувати приміщення під виробництво. Для розміщення міні заводу необхідно передбачити наступні технічні параметри майданчика:

- Лісохімічні комплекси (виробництво по хімічній переробці дерева та отримання деревного вугілля). КЛАС I - санітарно-захисна зона 1000 м (згідно з нормами СНІП). (КЛАС II - санітарно-захисна зона 500 м. Виробництво деревного вугілля.)

- Витрата газу - природний газ близько 206 м3 / год.

- Електроенергія - близько 74 КВт

- Витрата води: 200 літрів на годину.

- Каналізація (у вигляді конденсату)

Площа приміщення під склад запасів сировини і готової продукції 500 м2. Склад повинен бути опалювальний і з природною вентиляцією. Оптимальний розмір сировини для ретортних печей вуглевипалювання: в діаметрі від 70-150 мм, довжиною 300-450 мм.