Принциповими недоліками кераміки є її крихкість і складність обробки. Керамічні матеріали погано працюють в умовах механічних або термічних ударів, а також при циклічних умовах навантаження. Їм властива висока чутливість до надрізів. У той же час керамічні матеріали мають високу жароміцних, чудовою корозійну стійкість і малу теплопровідність, що дозволяє з успіхом використовувати їх в якості елементів теплового захисту.

При температурах вище 1000 ° С кераміка міцніше будь-яких сплавів, в тому числі і суперсплавів, а її опір повзучості і жароміцність вище.

До основних областях застосування керамічних матеріалів відносяться ріжучий інструмент, деталі двигунів внутрішнього згоряння і газотурбінних двигунів і ін.

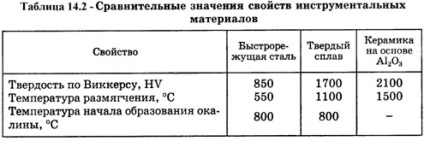

Ріжучий керамічний інструмент. Ріжуча кераміка характеризується високою твердістю, в тому числі при нагріванні, зносостійкість, хімічної інертністю до більшості металів в процесі різання. По комплексу цих властивостей кераміка істотно перевершує традиційні ріжучі матеріали - швидкорізальні стали і тверді сплави (таблиця 14.2).

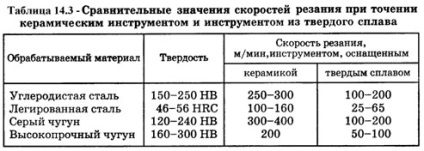

Високі властивості ріжучої кераміки дозволили істотно підвищити швидкості механічної обробки сталі й чавуну (таблиця 14.3).

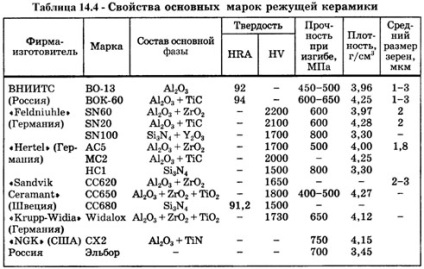

Для виготовлення ріжучого інструменту широко застосовується кераміка на основі оксиду алюмінію з добавками діоксиду цирконію, карбідів і нітридів титану, а також на основі безкисневих сполук - нітриду бору з кубічної гратами (-BN), зазвичай званого кубічним нітридом бору, і нітриду кремнію Si3 N4. Ріжучі елементи на основі кубічного нітриду бору в залежності від технології отримання, що випускаються під назвами ельбор, боразон. композит 09 і ін. мають твердість, близьку до твердості алмазного інструменту, і зберігають стійкість до нагрівання на повітрі до 1300 - 1400 ° С. На відміну від алмазного інструменту кубічний нітрид бору хімічно інертний по відношенню до сплавів на основі заліза. Його можна використовувати для чорнового і чистового точіння загартованих сталей і чавунів практично будь-якої твердості.

Склад і властивості основних марок ріжучої кераміки приведені в таблиці 14.4.

Ріжучі керамічні пластини використовуються для оснащення різних фрез, токарних різців, розточувальних головок, спеціального інструменту.

Керамічні двигуни. З другого закону термодинаміки випливає, що для підвищення ККД будь-якого термодинамічної процесу необхідно підвищувати температуру на вході в енергетичне перетворювальне пристрій: ККД = 1 - T2 / Т1. де Т1 і Т2 - температури на вході і виході енергетичного преобразовательного пристрою відповідно. Чим вище температура T1 тим більше ККД. Однак максимально допустимі температури визначаються теплостійкість матеріалу. Конструкційна кераміка допускає застосування більш високих температур у порівнянні з металом і тому є перспективним матеріалом для двигунів внутрішнього згоряння і газотурбінних двигунів. Крім вищого ККД двигунів за рахунок підвищення робочої температури перевагою кераміки є низька щільність і теплопровідність, підвищена термо- і зносостійкість. Крім того, при її використанні знижуються або відпадають витрати на систему охолодження.

Разом з тим слід зазначити, що в технології виготовлення керамічних двигунів залишається ряд невирішених проблем. До них насамперед належать проблеми забезпечення надійності, стійкості до термічних ударів, розробки методів з'єднання керамічних деталей з металевими і пластмасовими. Найбільш ефективним є застосування кераміки для виготовлення дизельних адіабатних поршневих двигунів, що мають керамічну ізоляцію, і високотемпературних газотурбінних двигунів.

Конструкційні матеріали адіабатних двигунів повинні бути стійкі в області робочих температур 1300 - 1500 К, мати міцність при вигині не менше 800 МПа і коефіцієнт інтенсивності напружень не менше 8 МПа • м 1/2. Цим вимогам в найбільшій мірі задовольняє кераміка на основі діоксиду цирконію ZrO2 і нітриду кремнію. Найбільш широко роботи по керамічним двигунів проводяться в Японії і США. Японська фірма «Isuzu Motors Ltd» освоїла виготовлення форкамери і клапанного механізму адиабатного двигуна, «Nissan Motors Ltd» - крильчатки турбокомпресора, фірма «Mazda Motors Ltd» - форкамери і пальця штовхача.

Компанія «Cammin Engine» (США) освоїла альтернативний варіант двигуна вантажівки з плазмовими покриттями з ZrO2. нанесеними на днище поршня, внутрішню поверхню циліндра, впускні і випускні канали. Економія палива на 100 км шляху склала більше 30%.

Фірма «Isuzu» (Японія) повідомила про успішну розробку керамічного двигуна, що працює на бензині і дизельному паливі. Двигун розвиває швидкість до 150 км / год, коефіцієнт повноти згоряння палива на 30 - 50% вище, ніж у звичайних двигунів, а маса на 30% менше.

Конструкційної кераміці для газотурбінних двигунів на відміну від адиабатного двигуна не потрібно низька теплопровідність. З огляду на, що керамічні деталі газотурбінних двигунів працюють при більш високих температурах, вони повинні зберігати міцність на рівні 600 МПа при температурах до 1470 - 1670 К (в перспективі до 1770 - 1920 К) при пластичної деформації не більше 1% за 500 ч роботи. Як матеріал для таких відповідальних деталей газотурбінних двигунів, як камера згоряння, деталі клапанів, ротор турбокомпресора, статор, використовують нітрид і карбіди кремнію, мають високу теплостійкість.

Підвищення тактико-технічних характеристик авіаційних двигунів неможливо без застосування керамічних матеріалів.

Кераміка спеціального призначення. До кераміки спеціального призначення відносяться надпровідна кераміка, кераміка для виготовлення контейнерів з радіоактивними відходами, броньовий захисту військової техніки та теплового захисту головних частин ракет і космічних кораблів.

Контейнери для зберігання радіоактивних відходів. Одним із стримуючих факторів розвитку ядерної енергетики є складність захоронення радіоактивних відходів. Для виготовлення контейнерів застосовують кераміку на основі оксиду В2 О3 і карбіду бору В4С в суміші з оксидом свинцю РbО або з'єднаннями типу 2РbО • PbSO4. Після спікання такі суміші утворюють щільну кераміку з малою пористістю. Вона характеризується сильною поглинанням по відношенню до ядерних частинок - нейтронів і квантів.

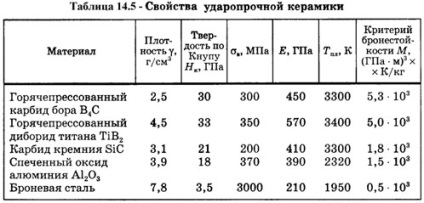

Ударопрочная броньовий кераміка. За своєю природою керамічні матеріали є крихкими. Однак при високій швидкості навантаження, наприклад в разі вибухового удару, коли ця швидкість перевищує швидкість руху дислокацій в металі, пластичні властивості металів не гратимуть жодної ролі і метал буде таким же крихким, як і кераміка. У цьому конкретному випадку кераміка істотно міцніше металу.

Важливими властивостями керамічних матеріалів, що зумовили їх застосування в якості броні, є високі твердість, модуль пружності, температура плавлення (розкладання) при в 2 - 3 рази меншої щільності. Збереження міцності при нагріванні дозволяє використовувати кераміку для захисту від бронепрожігающіх снарядів.

Як критерій придатності матеріалу для броньовий захисту М може бути використане таке співвідношення:

де Е - модуль пружності, ГПа; Нк - твердість по Кнупа, ГПа; - межа міцності, МПа; Тпл - температура плавлення, К; - щільність, г / см 3.

У таблиці 14.5 наведені основні властивості широко застосовуються броньових керамічних матеріалів в порівнянні з властивостями броньовий стали.

Найбільш високі захисні властивості мають матеріали на основі карбіду бору. Їх масове застосування стримується високою вартістю методу пресування. Тому плитки з карбіду бору використовують при необхідності істотного зниження маси броньовий захисту, наприклад для захисту крісел і автоматичних систем управління вертольотів, екіпажу і десанту. Кераміку з диборида титану, що має найбільшу твердість і модуль пружності, застосовують для захисту від важких бронебійних і бронепрожігающіх танкових снарядів.

Для масового виробництва кераміки найбільш перспективний порівняно дешевий оксид алюмінію. Кераміку на його основі використовують для захисту живої сили, сухопутної та морської військової техніки.

За даними фірми «Morgan M. Ltd» (США), пластина з карбіду бору товщиною 6,5 мм або з оксиду алюмінію завтовшки 8 мм зупиняє кулю калібром 7,62 мм, що летить зі швидкістю понад 800 м / с при пострілі в упор. Для досягнення того ж ефекту сталева броня повинна мати товщину 10 мм, при цьому маса її буде в 4 рази більше, ніж у керамічної.

Найбільш ефективним є застосування композиційної броні, що складається з декількох різнорідних шарів. Зовнішній керамічний шар сприймає основну ударну і теплове навантаження, дробиться на дрібні частинки і розсіює кінетичну енергію снаряда. Залишкова кінетична енергія снаряда поглинається пружною деформацією підкладки, в якості якої може використовуватися сталь, дюралюміній або кевларовая тканину в декілька шарів. Ефективно покриття кераміки легкоплавким інертним матеріалом, граючим роль своєрідного мастила і кілька змінює напрямок летить снаряда, що забезпечує рикошет.

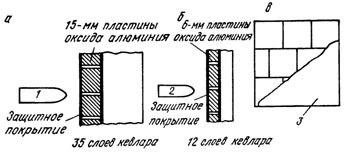

Конструкція керамічної броні показана на малюнку 14.2.

Малюнок 14.2 - Конструкція керамічної бронепанелі: а, б - складові елементи бронепанелі для захисту від бронебійних куль різного калібру; в - фрагмент бронепанелі, зібраний з елементів а і б; 1 - бронебійна куля калібру 12,7 мм; 2 - куля калібру 7,62 мм; 3 - захисне покриття частково знято

Бронепанелі складається з окремих послідовно з'єднаних керамічних пластин розміром 50 * 50 або 100 * 100 мм. Для захисту від бронебійних куль калібром 12,6 мм використовують пластини з Аl2 О3 товщиною 15 мм і 35 шарів кевлара, а від куль калібром 7,62 мм - пластини з Аl2 О3 товщиною 6 мм і 12 шарів кевлара.

Під час війни в Перській затоці широке використання армією США керамічної броні з Аl2 О3. SiC і В4 З показало її високу ефективність. Для броньовий захисту також перспективно застосування матеріалів на основі AlN, TiB2 і поліамідних смол, армованих керамічними волокнами.

Кераміка в ракетно-космічному машинобудуванні. При польоті в щільних шарах атмосфери головні частини ракет, космічних кораблів, кораблів багаторазового використання, що нагріваються до високої температури, потребують надійної теплозахисту.

Матеріали для теплового захисту повинні мати високу теплостійкість і міцність у поєднанні з мінімальними значеннями коефіцієнта термічного розширення, теплопровідності і щільності.

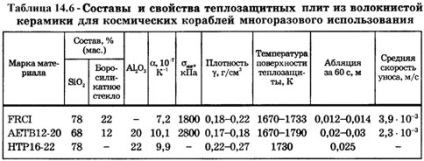

Дослідницький центр НАСА США (NASA Ames Research Centre) розробив склади теплозахисних волокнистих керамічних плит, призначених для космічних кораблів багаторазового використання. Властивості плит ряду складів приведені в таблиці 14.6. Середній діаметр волокон 3 - 11 мкм.

Для підвищення міцності, відбивної здатності і абляційних характеристик зовнішньої поверхні теплозахисних матеріалів їх покривають шаром емалі товщиною близько 300 мкм. Емаль, що містить SiC або 94% SiO2 і 6% В2 О3. у вигляді шликера наносять на поверхню, а потім піддають спікання при 1470 К. Плити з покриттями використовують в найбільш нагріваються місцях космічних кораблів, балістичних ракет і гіперзвукових літаків. Вони витримують до 500 десятихвилинні нагревов в електродугової плазмі при температурі 1670 К. Варіанти системи керамічної теплозахисту лобових поверхонь літальних апаратів наведені на малюнку 14.3.

Малюнок 14.3 - Система керамічної теплозахисту лобових поверхонь літальних апаратів для температур від 1250 до 1700 о С: 1 - кераміка на основі SiC або Si3 N4; 2 - теплоізоляція; 3 - спечена кераміка

Високопористий волокнистий шар теплоізоляції на основі FRCI, АЕТВ або HTR захищений облицюванням з шару карбіду кремнію. Лицьова шар охороняє теплоизолирующий шар від абляціонного і ерозійного руйнування і сприймає основне теплове навантаження.