Рівні відносної геометричної точності допусків форми і розташування поверхонь

- це співвідношенням між допуском форми і розташування і допуском на розмір елемента:

- А - нормальна відносна геометрична точність (допуски форми або розташування складають приблизно 60% допуску розміру);

- В - підвищена відносна геометрична точність (допуски форми або розташування складають приблизно 40% допуску розміру);

- С - висока відносна геометрична точність (допуски форми або розташування складають приблизно 25% допуску розміру).

Допуски форми циліндричних поверхонь (для відхилень від циліндричної, круглості і профілю поздовжнього перерізу), відповідні рівням А, В і С, становлять приблизно 30, 20 і 12% допуску розміру, так як допуск форми обмежує відхилення радіуса, а допуск розміру - відхилення діаметра поверхні. Якщо допуски форми та розташування обмежують полем допуску розміру, то вони не вказуються.

У неспряжуваних і легкодеформіруємих поверхонь елементів допуск форми може бути більше допуску на розмір.

14 Незазначені допуски форми та розташування

встановлюють в залежності від квалітету або класу точності, яким відповідає допуск розміру. Допуск може обумовлюватися і в технічних вимогах.

Якщо не вказані допуски форми не призначені, то допускаються будь-які відхилення форми в межах поля допуску розміру елемента, що розглядається. Крім випадку, коли вказані допуски паралельності, перпендикулярності, нахилу або торцевого биття. Тоді Незазначені допуск площинності і прямолінійності дорівнює допуску цих відхилень.

З невказаним допусками розташування справа йде складніше. Тут для випадків відхилення від паралельності, перпендикулярності, співвісності, симетричності, розташування пред'являються окремі вимоги.

- це змінний допуск, при якому придатність елемента оцінюють в залежності від одержані у кожної конкретної деталі дійсних розмірів впливають елементів. Зовсім допуски потрібні для збільшення виходу придатних деталей за рахунок підвищення збирання деталей, дійсні розміри яких зміщуються в бік мінімуму металу. На кресленні вказують мінімальні значення допустимих відхилень, які забезпечують збирання з'єднання.

Зовсім допуски розташування переважно призначають на міжосьові відстані кріпильних отворів, співвісність ділянок східчастих отворів, на симетричність розташування пазів шпон і т. П. Ці допуски контролюють комплексними калібрами розташування, які представляють собою прототипи сполучених деталей.

В умовах одиничного і дрібносерійного виробництва недоцільно нормувати залежні допуски.

16 Виступаючі поля допусків розташування

- це поле допуску або його частина, що обмежує відхилення розташування елемента, що розглядається за межами протяжності цього елемента (нормований ділянку виступає за межі довжини елемента).

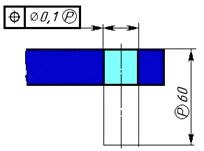

Якщо необхідно задати виступає поле допуску розташування, то після числового значення допуску вказують символ Р в колі. Контур виступаючої частини нормованого елемента обмежують тонкою суцільною лінією, а довжину і розташування виступаючого поля-допуску - розмірами (рис. 4).

Малюнок 4 - Приклад позначення виступає поля допуску

1 Вплив мікрогеометрії поверхні на якість продукції, оптимальна шорсткість.

Шорсткість і хвилястість поверхонь деталей впливають на показники рідинного тертя; газодинамічного опору і ерозійного зносу; тертя і зносу при ковзанні; тертя, зносу і вібрацій при коченні; статичної та динамічної непроникності і т. д.

У рухливих посадках шорсткість і хвилястість порушують мастило і знижують несучу здатність масляного шару.

Через шорсткості поверхні контакт поверхонь деталей відбувається по вершинах нерівностей. Відношення фактичної площі контакту до номінальної (рис. 3) при точінні, розгортанні і шліфуванні становить 0,25-0,3, при суперфінішуванні і доведенні - 0,4 і більше.

При такому контакту відбувається спочатку пружна, а потім пластична деформація нерівностей, вершин деяких нерівностей обламуються. Відбувається інтенсивний знос деталей і збільшення зазору між сполученими поверхнями.

Нерівність знижують міцність від утоми деталей. Так, при зменшенні шорсткості западини нарізаною або шліфованої різьблення болтів з Ra = 1,25 до Ra = 0,125 допустима гранична амплітуда циклу напружень збільшується на 20-50%.

Вигладжування поверхонь на 25-40% підвищує втомну міцність і на 15-30% зносостійкість деталей з легованих сталей.

Корозія металу швидше виникає і поширюється на грубообработанних поверхнях, що в кілька разів знижує міцність. Шорсткість поверхні керований фактор, її можна отримати із заданою характеристикою у всіх деталей партії.

У нерухомих посадках хвилястість і шорсткість послаблюють міцність з'єднання.

В роботі машини розрізняють обкатку, період нормальної роботи і катастрофічний знос. Що виходять після підробітки шорсткість, що забезпечує мінімальний знос і зберігається в процесі тривалої експлуатації машин, називається оптимальною. Оптимальна шорсткість збільшує довговічність машини і зберігає її точність.

Оптимальна шорсткість характеризується висотою, кроком і формою нерівностей. Її параметри залежать від якості мастила та інших умов роботи деталей, що труться, їх конструкцій і матеріалу. Оптимальна шорсткість не обов'язково низька.

2 Параметри і характеристики шорсткості поверхонь; базова довжина, висотні і крокові параметри.

Шорсткість поверхні - сукупність нерівностей з відносно малими кроками, виділена за допомогою базової довжини. Шорсткість поверхні можна розглядати для будь-яких поверхонь, крім ворсистих і пористих. Шорсткість відноситься до мікрогеометрії поверхні.

Числові значення шорсткості поверхні визначають від єдиної бази, за яку прийнята середня лінія профілю. Базова лінія, має форму номінального профілю і проведена так, що в межах базової довжини середньоквадратичне відхилення профілю до цієї лінії мінімальне. Цей метод контролю шорсткості називають системою середньої лінії.

Для виділення нерівностей різної величини, що характеризують шорсткість поверхні, введено понятіедліни базової лінііl. 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Для кількісної оцінки шорсткості встановлено шість параметрів: три висотних, два крокових і відносна опорна довжина профілю:

- середнім арифметичним абсолютних значень відхиленням профілю Ra в межах базової довжини l:

де l - базова довжина;

n - число обраних точок профілю на базовій довжині.

Відхилення профілю у - це відстань між будь-якою точкою профілю і середньою лінією.

Параметр Ra кращий, нормується значеннями від 0,008 до 100 мкм з ряду R 10;

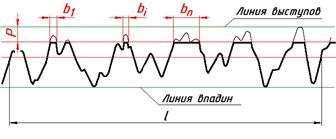

- висотою нерівностей профілю по десяти точках Rz. т. е. сумою середніх абсолютних значень висот п'яти найбільших виступів профілю і глибин п'яти найбільших западин профілю в межах базової довжини l. Встановлено значення Rz від 0,025 до 1600 мкм;

- найбільшою висотою нерівностей профілю Rmax. т. е. відстанню між лінією виступів профілю і лінією западин профілю в межах базової довжини l;

Малюнок 1 - Схема до розуміння середнього кроку нерівностей Sm

- середнім значенням кроку нерівностей Sm профілю в межах базової довжини l. (Від 0,002 до 12,5 мкм);

Малюнок 2 - Схема до розуміння середнього кроку місцевих виступів S

- середнім значенням кроку місцевих виступів профілю S в межах базової довжини l. Числові значення параметрів шорсткості стандартизовані;

Малюнок 3 - Схема до розуміння відносної опорної довжини профілю tp

- відносної опорної довжиною профілю tp (p - значення рівня перетину профілю, рис. 3.2).