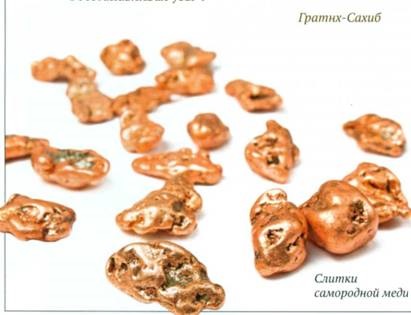

Ще в давні часи для створення виробів праці і зброї людина стала обробляти перші метали: самородні золото, срібло, мідь і метеоритне залізо. Але нечисленні знахідки не могли задовольнити потреб постійно розвивається людського суспільства. Так вдосконалення способів обробки металів стало найважливішим в історії цивілізації.

Мідний вік (енеоліт) почався з освоєння людьми техніки гарячого кування і лиття. Багато в чому цьому сприяв розвиток гончарного виробництва. Людина навчилася створювати печі і керамічні форми для відливання міді, що і лягло в основу зародження металургії. Багато археологічні знахідки свідчать про те, що металургія і виробництво зброї з металу на території Європи беруть свій початок в VI-V тис. До н. е. Так, на території Балканського півострова знайдений мідний сокиру, що відноситься до культури Вінча, датований 5500 р. До н.е. е.

Однак поширенню технології лиття, а тому і самого мідного зброї, перешкоджала складність в пошуку самородків, яких ставало все менше і менше. Тому наступним важливим етапом в історії металургії стала видобуток міді та інших металів з гірської породи. Є переконливі докази того, що вже в V тис. До н. е. поклади міді розроблялися в Центральній Югославії (рудник «Рудна Глава») і Центральної Болгарії (рудник «Айбунар» і ін.).

Мідь стійка до корозії, температура її плавлення відносно невисока (1080 ° С), що значно спрощувало обробку. Але мідні вироби були досить м'якими і легко гнулися.

Бронза - сплав міді, в основному з оловом (олово - пластичний, ковкий і легкоплавкий блискучий метал сріблясто-білого кольору). Ймовірно, бронза була відкрита випадково, коли в тигель, в якому плавилася самородна мідь, потрапило трохи олова. Новий матеріал за своїми властивостями істотно перевершував мідь.

Першими, ще в IV тис. До н. е. спіткали секрети обробки бронзи жителі Близького Сходу. На території Європи і Китаю цим мистецтвом опанували лише на тисячоліття пізніше, а в Південній Америці і зовсім тільки в I тис. До н. е.

В історії воєн бронза займає особливе місце. З неї виготовляли більшість видів холодної зброї бронзового століття, в тому числі довгі мечі. Вироби складної форми простіше було відлити з бронзи, ніж викувати з заліза (чисте залізо плавиться при 1 535 ° С, а бронза - при 930-1140 ° С, відповідно, бронзові вироби майстер міг просто відлити, в той час як залізні доводилося виковувати). До того ж бронза була твердіше, ніж залізо, і не така тендітна, як сталь. Протягом століть, аж до XIX ст. шоломи і лати саме з бронзи цінувалися понад усе. Але через високу вартість металу дозволити собі таку розкіш могли лише дуже заможні люди.

З появою порохової зброї зменшилася необхідність виробництва зброї з бронзи, але вона не втратила своєї популярності, так як з її сплавів виробляли найякісніші гармати.

У всі віки єдиним недоліком бронзи, як ми вже говорили, була її висока вартість. Адже мідь, зі сплаву якої з оловом створювалася бронза, зустрічається в природі значно рідше заліза. Але навіть тоді, коли мідь вдавалося знайти, виходи рудних пластів на поверхню швидко витратилися, а підняти руду на поверхню з минає все глибше і глибше жили могли тільки технологічно високорозвинені народи.

Ці чинники змусили людство активно освоювати обробку іншого, більш доступного металу - заліза. Залізо - ковкий метал з високою хімічною реакційною здатністю. Температура плавлення - 1539 ° С. У природі рідко зустрічається в чистому вигляді.

Залізо відомо людині ще з незапам'ятних часів. Метеоритне залізо було одним з перших металів для виробництва зброї. Наприклад, високо цінувалися єгипетські «небесні кинджали», створені, як говорили єгиптяни, з «народженого на небі» заліза приблизно в III тис. До н. е. В цей час метеоритне залізо цінувалося значно вище м'якого золота. За описом грецького історика і географа Страбона, у африканських племен за один фунт заліза давали десять фунтів золота. Але до освоєння нових технологій обробки металів (коксування, гарт, зварювання) якість виробів з нього було значно гірше в порівнянні з бронзовими. Проте, за описами легендарного давньогрецького поета Гомера, вже під час Троянської війни (приблизно 1250 р. До н.е. е.) Залізо було добре відомо і високо цінувалося, хоча основна маса зброї була з міді і бронзи.

Коринфський шолом. Бронза. Британський музей, Лондон

«Залізна революція» почалася на рубежі I тис. До н. е. Після падіння держави хеттів, великих майстрів в обробці заліза, грецькі торговці розповсюдили їх секрети. З цього моменту залізні вироби стали витісняти мідні і бронзові. Археологічні розкопки показали, що у самих греків до 1100 р. До н.е. е. з'явилася достатня кількість мечів, копій і сокир з цього металу.

Прабатьками металургії стародавні греки вважали загадковий народ Халіб, який Геродот згадує в числі еллінських племен Малої Азії. Халіби займалися рибальством і гірським промислом, жили в східному Понте від гір до моря (а також біля кордонів Вірменії та Месопотамії). Саме від назви цього народу (грец. ХоЛірас;) відбувається слово «сталь» (грец.

В одній зі своїх робіт давньогрецький філософ Аристотель описує технологічний процес отримання металу Халіба. Вони кілька разів промивали річковий пісок, мабуть, у такий спосіб відокремлюючи важку залізовмісних фракцію породи. Потім додавали якесь вогнетривке речовина і плавили все це в печах особливої конструкції. Отриманий таким чином метал мав сріблястий колір і був нержавіючим.

Секрет нержавіючої сталі Халіб, що володіє високими якостями, крився зовсім не в якому-небудь особливому процесі виробництва, а в сировині, яку вони використовували. Так, на виплавку сталі йшли магнетитові піски, які часто зустрічаються по всьому узбережжю Чорного моря. Ці піски складаються із суміші дрібних зерен магнетиту, ільменіту або титаномагнетиту і уламків інших порід, так що виплавляється Халіба сталь була легованої (крім звичайних домішок містить елементи, що додаються в певних кількостях для забезпечення необхідних фізичних або механічних властивостей) і саме тому мала настільки високими властивостями .

Гомер в своїх поемах «Іліада» і «Одіссея» називає залізо «великотрудним металом», тому що в давнину основним методом його отримання був сиродутний процес. Саме в сиродутних печах проходили перші в історії людства процеси отримання заліза з руди. Спочатку ця піч була просту трубу, вириту зазвичай горизонтально в схилі яру. Тут руда перемішувалася з деревним вугіллям. Після вигоряння вугілля в печі залишалася криця - грудка речовини з домішкою відновленого заліза. Такий клубок знову нагрівали і піддавали обробці куванням, вибиваючи залізо з шлаку.

Перші сиродутние печі-горна мали порівняно низьку температуру, тому залізо виходило малоуглеродистая. Але часом на дні печей, там, де метал найбільш сильно стикався з вугіллям, траплялися шматки заліза чудової якості. Людина інтуїтивно став збільшувати площу зіткнення з вугіллям, оскільки поки не усвідомлював до кінця причини цього явища. Так люди отримали сталь.

Сиродутних піч була порожнисте споруда з каміння, обмазаних глиною, або цілком із глини.

У стінах були передбачені отвори для роздмухування міхами

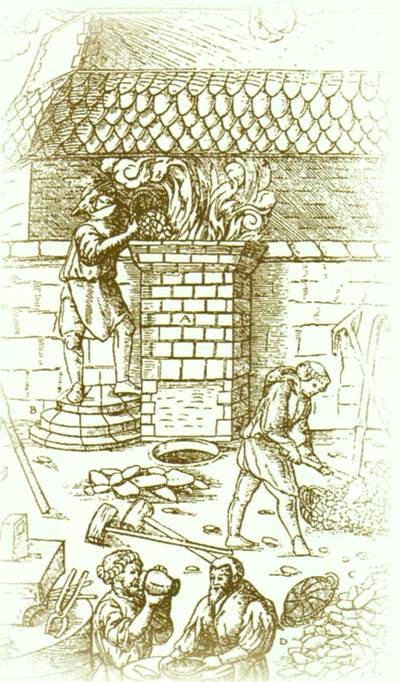

Перші штукофени з'явилися в Індії ще в I тис. До н. е. звідти вони на початку нашої ери потрапили в Китай, а в VII ст. - в арабський світ. У XIII в. штукофени стали з'являтися в Іспанії, Німеччині та Чехії. Завдяки їм можна було отримати до 250 кг заліза в день.

Неважко було зрозуміти, що чим вище температура в печі, тим більше заліза вдається отримати з руди. Так, слідом за штукофенамі в XV в. в Європі з'явилися печі нового типу - блауофени. Нові печі були більше і вище, вище стала і труба. Але головне, чим відрізнявся блауофен від штукофена, - то, що повітря в нього подавався вже підігрітим, що дозволило збільшити температуру плавлення.

Дійсно, блауофени значно підвищили вихід заліза з руди, але дані печі дещо випередили свій час. Справа в тому, що разом з підвищенням температури більшу кількість заліза науглероживается до стану чавуну, який як і раніше змішувався зі шлаками і не піддавався очищенню. В ті часи чавун вважався не чим іншим, як прокляттям, а підвищення його кількості - не менш ніж підступами диявола. Якщо в штукофенах кількість одержуваного чавуну не перевищувало 10%, то в блауофенах воно доходило до 30%. У всьому світі чавун отримав далеко не втішні назви. В Англії його прозвали «свинячим», ні на що не придатним залізом. Дане назва збереглася до наших днів. У Центральній Європі чавун іменували «диким каменем» через відсутність в одержуваному матеріалі будь-яких благородних, корисних якостей. Та й російська назва чавуну «паця» характеризує не найкраще до нього відношення: в цих землях так називали поросят.

Закрита шахта штукофена добре концентрувала тепло

Справжнього прориву в металургії довелося чекати аж до початку XVI ст. коли в Європі набув поширення так званий переробний процес, або процес отримання сталі з руди в два етапи. На жаль, історія не зберегла ім'я майстра, який першим здогадався перетворювати чавун, отриманий з руди, шляхом повторного відпалу в горнах в високоякісну сталь. Переробний процес дозволив зробити якісно новий крок в розвитку металургії та виробництва холодної зброї. Так, з передільної стали вже можна було виготовляти криві мечі та інше складне холодну зброю.

Крім можливості отримання якісної сталі, дане відкриття привело і до багатьох інших суттєвих змін. Так як попит на чавун різко зріс, стрімко розвивалися і освоювалися печі нового типу - доменні.

Доменна піч - це велика металургійна, вертикально розташована плавильна піч шахтного типу, з попереднім підігрівом повітря і механічним дуттям. Вона дозволяла все залізо з руди перетворити в чавун, який розплавлявся і періодично випускався назовні. Постійний приплив повітря в печах забезпечувався хутром, які наводилися в рух водяними колесами. Таким чином, виробництво чавуну стало безперервним. Доменна піч ніколи не остигала, в результаті одна домна могла виробляти до трьох тонн заліза на добу.

Перегнати отриманий в доменних печах чавун в залізо було значно простіше в горнах. У зв'язку з цим з'явилося перше в металургії поділ праці, позитивно позначилося на якості отримуваної стали. Так виник двохстадійний спосіб отримання сталі з залізної руди: одні фахівці тепер отримували з руди чавун, а інші - з чавуну сталь.

Але, як правило, у технологічного прогресу є й інша, негативна сторона. Чи не припиняють свою роботу англійські доменні печі вимагали величезної кількості деревного вугілля. Результатом цього стало знищення більшої частини британських лісів. Вихід з такої важкої ситуації був знайдений тільки на початку XVIII в. коли в 1735 р англійський промисловець-металург Абрахам Дербі I почав використовувати замість деревного вугілля кокс, отриманий з кам'яного вугілля. До цього кам'яне вугілля в металургії не використовувався за відносно високий вміст шкідливих для металу домішок, насамперед сірки. До того ж вугілля в процесі нагрівання подрібнювався, що ускладнювало подачу повітря. Але нагріте до високих температур (950-1050 ° С), без доступу повітря, деревне вугілля позбавлявся багатьох шкідливих домішок і коксованого, набував більш щільну структуру. Крім цього, Абрахам Дербі I запатентував спосіб виливки чавуну в піщані форми, що значно здешевило виробництво.

Незважаючи на настільки значне розвиток, жителі Індії та Близького Сходу не поспішали переймати у європейців технологію виробництва чавуну в доменній печі. І пов'язано це зовсім не з технологічною відсталістю цих регіонів, а з відсутністю води для приведення в рух хутра. Позбавлені можливості гнатися за кількістю, представники східних країн спробували максимально замінити його якістю.