Затискні елементи - це механізми, безпосередньо використовувані для закріплення заготовок, або проміжні ланки більш складних затискних систем.

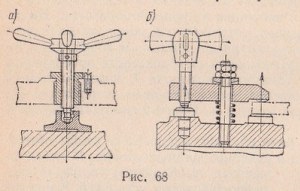

Щоб запобігти переміщенню затискається заготовки та утворення на ній вм'ятин від гвинта, а також зменшити вигин гвинта при натиску на поверхню, не перпендикулярну його осі, на кінці гвинтів поміщають коливаються черевики (ріс.68, α).

Комбінації гвинтових пристроїв з важелями або клинами називаються комбінованими затискачів і, різновидом яких є гвинтові прихвати (рис. 68, б), Пристрій прихватов дозволяє відсувати або повертати їх, щоб можна було зручніше встановлювати оброблювану заготовку в пристосуванні.

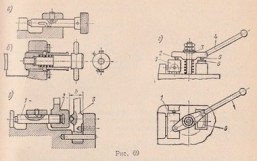

На рис. 69 показані деякі конструкції швидкодіючих затискачів. Для невеликих затискних сил застосовують штикове (рис. 69, α), а для значних сил - плунжерний пристрій (рис. 69, б). Ці пристрої дозволяють відводити затискає елемент на велику відстань від заготовки; закріплення відбувається в результаті повороту стержня на деякий кут. Приклад затиску з відкидним упором показаний на рис. 69, ст. Послабивши гайку-рукоятку 2, відводять упор 3, обертаючи його навколо осі. Після цього затискає стрижень 1 відводять вправо на відстань h. На рис. 69, г наведена схема швидкодіючого пристрою важільного типу. При повороті рукоятки 4 штифт 5 ковзає по планці 6 з косим зрізом, а штифт 2 - по заготівлі 1, притискаючи її до упорів, розташованим внизу. Сферична шайба 3 служить шарніром.

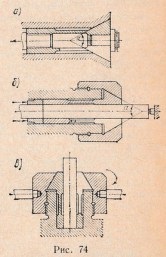

Великі витрати часу і значні сили, що вимагаються для закріплення оброблюваних заготовок, обмежують область застосування гвинтових затискачів і в більшості випадків роблять кращими швидкодіючі ексцентрикові затискачі. На рис. 70 зображені дисковий (α), циліндричний з Г-подібним прихватом (б) і конічний плаваючий (в) затискачі.

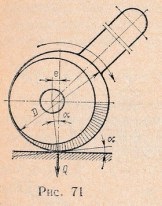

Ексцентрики бувають круглі, евольвентні і спіральні (по спіралі Архімеда). У затискних пристроях застосовуються два різновиди ексцентриків: круглі і криволінійні.

Круглі ексцентрики (рис. 71) являють собою диск або валик з віссю обертання, зміщеною на розмір ексцентриситету е; умова самоторможения забезпечується при співвідношенні D / е≥ 4.

Гідність круглих ексцентриків полягає в простоті їх виготовлення; основний недолік - мінливість кута підйому α і сил затиску Q. Криволінійні ексцентрики. робочий профіль яких виконується по евольвенті або спіралі Архімеда, мають постійний кут підйому α, а, отже, забезпечують сталість сили Q, при затиску будь-якої точки профілю.

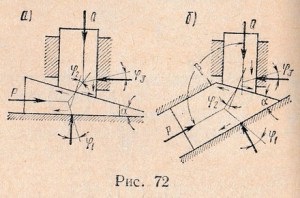

Клиновий механізм застосовують як проміжну ланку в складних затискних системах. Він простий у виготовленні, легко розміщується в пристосуванні, дозволяє збільшувати і змінювати напрямок переданої сили. При певних кутах клиновий механізм має властивості самоторможения. Для односкосного клина (рис. 72, а) при передачі сил під прямим кутом може бути прийнята наступна залежність (при φ1 = φ2 = φ3 = φ де φ1 ... φ3 -кути тертя):

де Р - осьова сила; Q - сила затиску. Самогальмування матиме місце при α <ϕ1 + ϕ2.

Для двухскосного клина (рис. 72, б) при передачі сил під кутом β> 90 залежність між Р і Q при постійному куті тертя (φ1 = φ2 = φ3 = φ) виражається наступною формулою:

P = Qsin (α + 2φ) / cos (90 ° + α - β + 2φ).

Важільні затиски застосовують в поєднанні з іншими елементарними затисками, утворюючи більш складні затискні системи. За допомогою важеля можна змінювати величину і напрямок переданої сили, а також здійснювати одночасне і рівномірне закріплення заготовки в двох місцях. На рис. 73 наведені схеми дії сил в одноплічних і двоплечих прямих і вигнутих затискачах. Рівняння рівноваги для цих важільних механізмів мають такий вигляд; для одноплечі затиску (рис. 73, α):

прямого двуплечего затиску (рис. 73, б):

вигнутого затиску (для l1 де р - кут тертя; ƒ - коефіцієнт тертя. Як настановних елементів для зовнішніх або внутрішніх поверхонь тіл обертання застосовують центруючі затискні елементи: цанги, розтискні оправлення, затискні втулки з Гідропласт, а також мембранні патрони.

Кут конуса стискає втулки роблять на 1 ° менше або більше кута конуса цанги. Цанги забезпечують ексцентричність установки (биття) не більше 0,02 ... 0,05 мм. Базову поверхню заготовки слід обробляти по 9 ... 7-му квалітетами точності.

Розтискні оправлення різних конструкцій (включаючи конструкції із застосуванням Гідропласт) відносяться до установочно-затискним пристосуванням.

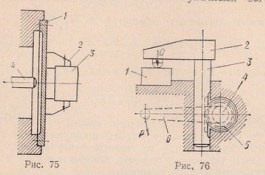

Мембранні патрони використовують для точного центрування заготовок по зовнішній або внутрішній циліндричній поверхні. Патрон (рис. 75) складається з круглої, прикручують до планшайби верстата мембрани 1 в формі пластини з симетрично розташованими виступами-кулачками 2, кількість яких вибирають в межах 6 ... 12. Усередині шпинделя проходить шток 4 пневмоцилиндра. При включенні пневматики мембрана прогинається, розсовуючи кулачки. При відході штока назад мембрана, прагнучи повернутися в початкове положення, стискає своїми кулачками заготовку 3.

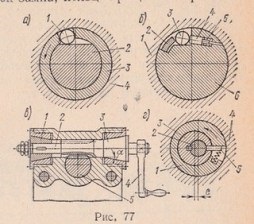

Рейково-важільний затискач (рис. 76) складається з рейки 3, зубчастого колеса 5, сидить на валу 4, і важеля рукоятки 6. Обертаючи рукоятку проти годинникової стрілки, опускають рейку і прихопив 2 закріплюють оброблювану заготовку 1. Зажимная сила Q залежить від значення сили Р, яка додається до рукоятці. Пристрій оснащується замком, який, заклинюючи систему, попереджає зворотний поворот колеса. Найбільш поширені такі види замків. Роликовий замок (рис. 77, а) складається з повідкового кільця 3 з вирізом для ролика 1, що стикається із зрізаною площиною валика. 2 зубчастого колеса. Повідкового кільце 3 скріплене з рукояткою затискного пристрою. Обертаючи рукоятку по стрілці, передають обертання на вал зубчастого колеса через ролик 1 *. Ролик заклинюється між поверхнею розточення корпусу 4 і зрізаною площиною валика 2 і перешкоджає зворотному обертанню.

Роликовий замок з прямою передачею моменту від повідця на валик показаний на рис. 77, б. Обертання від рукоятки через поводок передається безпосередньо на вал 6 колеса. Ролик 3 через штифт 4 підібганий слабкою пружиною 5. Так як зазори в місцях торкання ролика з кільцем 1 і валом 6 при цьому вибирають, система миттєво заклинюється при знятті сили з рукоятки 2. Поворотом рукоятки в зворотний бік ролик розклинюється і обертає вал за годинниковою стрілкою .

Конічний замок (рис. 77, в) має конічну втулку 1 і вал з конусом 3 і рукояткою 4. Спіральні зуби на середній шийці вала знаходяться в зачепленні з рейкою 5. Остання пов'язана з виконавчим затискають механізмом. При куті нахилу зубів 45 ° осьова сила на валу 2 дорівнює (без урахування тертя) затискної силі.

* Замки цього типу виконують з трьома роликами, розташованими під кутом 120 °.

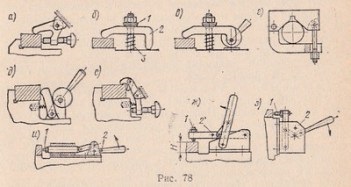

Комбіновані затискні пристрої являють собою поєднання елементарних затискачів різного типу. Їх застосовують для збільшення затискної сили і зменшення габаритів пристосування, а також для створення максимальних зручностей управління. Комбіновані затискні пристрої можуть також забезпечувати одночасне кріплення заготовки в декількох місцях. Види комбінованих затискачів наведені на рис. 78.

Поєднання вигнутого важеля і гвинта (рис. 78, а) дозволяє одночасно закріплювати заготовку в двох місцях, рівномірно підвищуючи затискні сили до заданого значення. Звичайний поворотний прихват (рис, 78, б) являє собою поєднання важеля і гвинтового затискачів. Вісь хитання важеля 2 поєднана з центром сферичної поверхні шайби 1, яка розвантажує шпильку 3 від згинаючих зусиль, Показаний на рис, 78, в прихват з ексцентриком є прикладом швидкодіючого комбінованого затиску. При певному співвідношенні плечей важеля можна збільшити затискну силу чи хід затискають кінця важеля.

На рис. 78, г показано пристрій для закріплення в призмі циліндричної заготовки за допомогою накидного важеля, а на рис. 78, д - схема швидкодіючого комбінованого затиску (важіль і ексцентрик), що забезпечує бічне і вертикальне притиснення заготовки до опор пристосування, так як сила затиску прикладена під кутом. Аналогічне умова забезпечується пристроєм, зображеним на рис. 78, е.

Шарнірно-важільні затискачі (рис. 78, ж, з, і) є прикладами швидкодіючих затискних пристроїв, що приводяться в дію поворотом рукоятки. Для запобігання самооткрепленія рукоятку переводять через мертве положення до упору 2. Сила затиску залежить від деформації системи і її жорсткості. Бажану деформацію системи встановлюють регулюванням натискного гвинта 1. Однак наявність допуску на розмір Н (рис. 78, ж) не забезпечує сталості затискної сили для всіх заготовок даної партії.

Комбіновані затискні пристрої приводяться в дію вручну або від силових вузлів.

Затискні механізми для багатомісних пристосувань повинні забезпечувати однакову силу затиску на всіх позиціях. Найпростішим багатомісним пристосуванням є оправлення, на яку встановлюють пакет заготовок «кільця, диски), що закріплюються по торцевих площинах однією гайкою (послідовна схема передачі затискної сили). На рис. 79, α показаний приклад затискного пристрою, що працює за принципом паралельного розподілу затискної сили.

Якщо необхідно забезпечити концентричність базової і оброблюваної поверхонь і запобігти деформуванню оброблюваної заготовки, застосовують пружні затискні пристрої, де зажимное зусилля за допомогою заповнювача чи іншого проміжного тіла рівномірно передається на затискний елемент пристосування в межах пружних деформацій).

Як проміжний тіла застосовують звичайні пружини, гуму або Гідропласт. Затискач паралельної дії з використанням Гідропласт показано на рис. 79, б. На рис. 79, в наведено пристрій змішаного (паралельно-послідовного) дії.

На верстатах безперервної дії (барабанно-фрезерні, спеціальні багатошпиндельні свердлильні) заготовки встановлюють і знімають, не перериваючи руху подачі. Якщо допоміжний час перекривається машинним, то для закріплення заготовок можна застосовувати затискні пристрої різних типів.

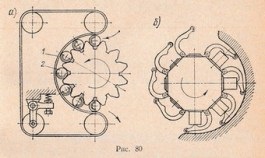

З метою механізації виробничих процесів доцільно використовувати затискні пристрої автоматизованого типу (безперервної дії), що приводяться в дію механізмом подачі верстата. На рис. 80, α приведена схема пристрою з гнучким замкнутим елементом 1 (трос, ланцюг) для закріплення циліндричних заготовок 2 на барабанно-фрезерному верстаті при обробці торцевих поверхонь, а на рис. 80, 6 - схема пристрою для закріплення заготовок поршнів на багатошпиндельних горизонтально-свердлильному верстаті. В обох пристроях оператори тільки встановлюють і знімають заготовку, а закріплення заготовки відбувається автоматично.

Ефективним затискним пристроєм для утримання заготовок з тонколистового матеріалу при їх чистової обробки або обробці є вакуумний притиск. Сила затиску визначається за формулою:

де А - активна площа порожнини пристрою, обмеженої ущільненням; р = 10 5 Па - різниця атмосферного тиску і тиску в порожнині пристрою, з якого видаляється повітря.

Електромагнітні затискні пристрої застосовуються для закріплення оброблюваних заготовок зі сталі і чавуну з плоскою базовою поверхнею. Затискні пристрої зазвичай виконують у вигляді плит і патронів, при конструюванні яких в якості вихідних даних приймають розміри і конфігурацію оброблюваної заготовки в плані, її товщину, матеріал і необхідну утримуючу силу. Утримує сила електромагнітного пристрою в значній мірі залежить від товщини оброблюваної деталі; при малих товщинах не весь магнітний потік проходить через поперечний переріз деталі, і частина ліній магнітного потоку розсіюється в навколишній простір. Деталі, оброблювані на електромагнітних плитах або патронах, набувають залишкові магнітні властивості - їх розмагнічують, пропускаючи їх через соленоїд, що живиться змінним струмом.

У магнітних затискних пристроях основними елементами є постійні магніти, ізольовані один від іншого немагнітними прокладками і скріплені в загальний блок, а заготовка являє собою якір, через який замикається магнітний силовий потік. Для відкріплення готової деталі блок зрушують за допомогою ексцентрикового або кривошипного механізму, при цьому магнітний силовий потік замикається на корпус пристрою, минаючи деталь.