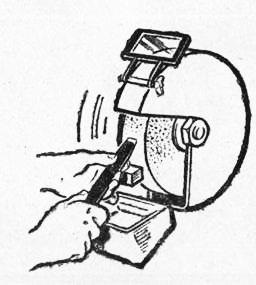

Заточка зубила. Інструмент встановлюють на підручник загострювальної верстата і, злегка натискаючи на нього, повільно і плавно переміщають по всій ширині заточного круга. В процесі роботи зубило слід перевертати і заточувати то одну, то іншу сторону, періодично охолоджуючи ріжучу частину у воді.

Ріжуча кромка зубила після заточки повинна мати однакову ширину і нахил до осі по обидва боки інструменту. Тільки в цьому випадку зубило буде заточене правильно.

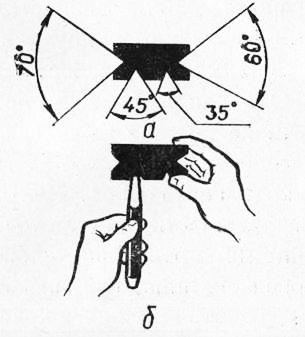

Для рубки чавуну і бронзи кут заточки, або загострення, зубила роблять 70 °, для сталі середньої твердості - 60 °, міді та латуні - 45 °, алюмінію і цинку - 35 °. Кут загострення перевіряють за шаблоном, який представляє собою пластинку з кутовими вирізами в 70 °, 60 °, 45 °, 35 ° (рис. 2).

Мал. 1. Заточка зубила

Мал. 2. Шаблон (а) і перевірка кута заточування зубила (б)

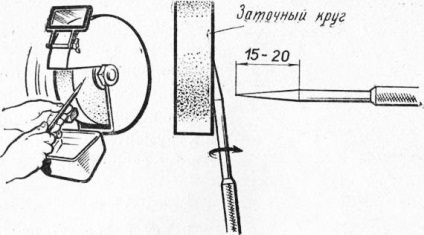

Мал. 3. Заточення чертилки

Після заточування ріжучу кромку зубила заправляють на абразивному бруску, тобто знімають з неї нерівності.

Заточка чертилки. Спочатку перевіряють установку підручника. Якщо він розташований правильно, тобто зазор між ним і абразивним кругом не перевищує 2-3 мм, можна приступати до роботи.

Включають Електроточило, беруть обома руками чертилку і, спираючись лівою рукою на підручник, притискають робочу частину інструменту до бічної поверхні заточного кола під невеликим кутом до неї (рис. 2). Щоб чертілка була заточена рівно і правильно, її треба весь час повертати навколо своєї осі.

Заточка кернера. Відрегулювавши зазор між підручником і заточним кругом, беруть кернер обома руками і, маючи в своєму розпорядженні ліву руку на подручніке, встановлюють кернер під кутом 30-40 ° до робочої поверхні круга (рис. 3).

Включивши Електроточило, притискають до нього робочу частину кернера і заточують інструмент, повертаючи його навколо своєї осі.

За допомогою заточки відновлюють робочу частину ріжучого інструменту, т. Е. Отримують оптимальну форму, розміри і шорсткість його ріжучих крайок. Повторні операції заточування затупленого інструменту називають перетачіваніем.

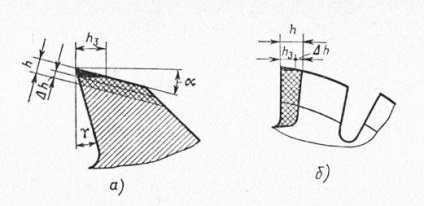

Заточка різців. Знос по задній поверхні визначається величиною, знос по передній поверхні - шириною В і глибиною Нл лунки. Залежно від умов обробки знос твердого сплаву може відбуватися тільки по передній або тільки по задній поверхні або по обох поверхнях одночасно.

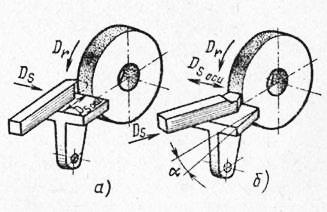

Мал. 4. Заточення різця на точильно-шліфувальному верстаті

Якщо знос різців не перевищує допустимої величини, то припуск на заточку становить 0,6-0,9 мм.

Заточку різців виробляють на точильно-шліфува-них верстатах (точилах), універсально-заточувальних верстатах і спеціальних резцезаточних верстатах. Установка різця на подручніке точила при заточуванні передньої поверхні показана на рис. 4, а; при заточуванні головною задньої поверхні - на рис. 4, б.

При розрахунках враховують, чи є позитивним або негативним кут Я і підставляють його в формули відповідно зі знаком плюс або мінус.

Послідовність операцій заточування і доведення твердосплавного різця:

1) заточка передній поверхні;

2) заточка задньої головної поверхні по державке;

3) заточка задньої допоміжної поверхні по державке;

4) заточка фаски по передній поверхні;

5) заточка задньої головної поверхні по пластині;

6) заточка задньої допоміжної поверхні по пластині;

7) заточка задньої поверхні по радіусу вершини;

8) доведення фаски по передній поверхні;

9) доведення стрічки по задній поверхні.

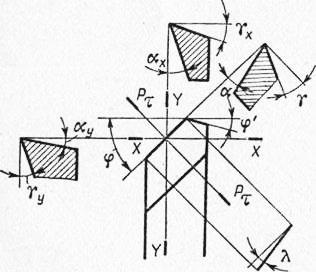

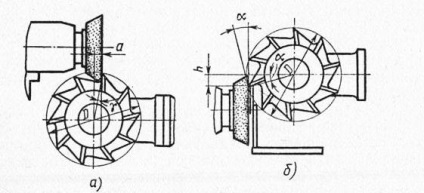

Мал. 5. Схема розрахунку настановних кутів різця при заточуванні в трьох-поворотних лещатах на універсально-заточний верстаті

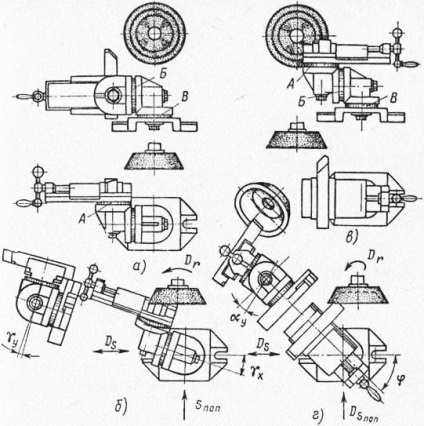

Мал. 6. Установка різця в трехповоротних лещатах при заточуванні передній (а і б) і задньої поверхні (в і г)

Мал. 7. Контроль кутів різця кутоміром, розміщеним на стійці

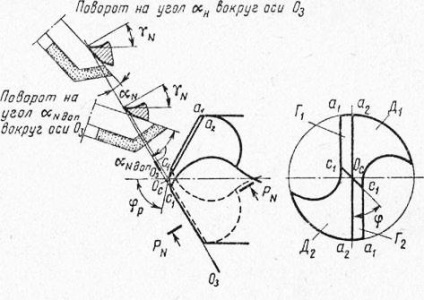

Мал. 8. Схема двухплоскостной заточування свердла

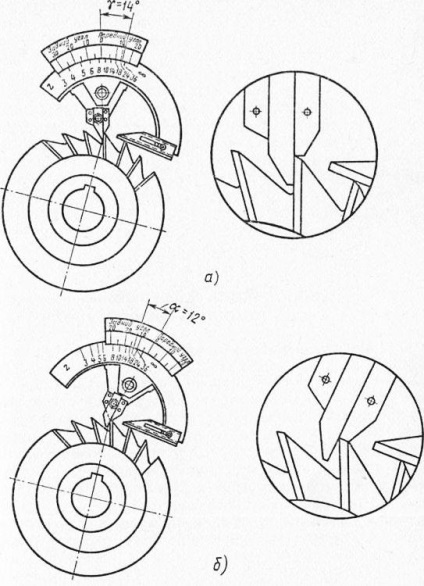

Мал. 9. Характер зносу і величина сточування при заточуванні незатилованной (а) і затилованние (б) фрези

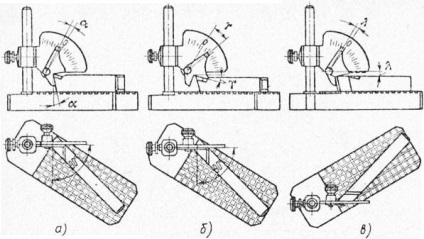

Мал. 10. Нагострювання незатилованной фрези по передній (о) і задньої (б) поверхнях

Мал. 11. Контроль передніх (а) і задніх (б) кутів фрези