3D-друк - це побудова реального об'єкта по створеному на комп'ютері зразку 3D-моделі. Надалі вона зберігається в форматі Gcode-файлу, після чого 3D-принтер, на який виводиться файл для друку, формує реальний виріб. Такий принтер працює за принципом пошарового створення твердого вироби - воно ніби вирощується з певного матеріалу.

Захоплюючись створенням саморобних електронних пристроїв, я вирішив зібрати власний 3D-принтер, за основними характеристиками не поступається серійним. Щоб він був зручним для начинки електронікою, вибрав конструкцію Graber I3 і вклався в бюджет $ 200.

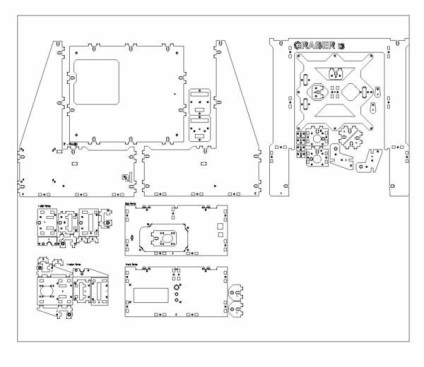

Деталі й креслення

Данила Єлісєєв, учень 9 класу гімназії № 6 м Мінська.

Для виготовлення корпусу з фанери я використовував креслення з сайту RepRap.org/wiki/. Деталі збирав по інструкції для принтера Graber I3. На торговій платформі Aliexpress придбав сумісні один з одним елементи: термістори, кінцеві перемикачі, плати управління, крокові двигуни і контролери для них, вали, підшипники, дисплей. Використовував схему підключення електроніки, яка є у вільному доступі в Інтернеті.

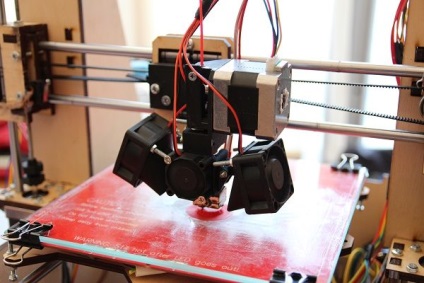

Найскладнішими і трудомісткими етапами роботи виявилися настройка електроніки та калібрування крокових двигунів. Також потрібен обдув сопла - він запобігає розтіканню розплавленого пластику, дозволяючи підвищити якість і швидкість друку.

Для автономної роботи 3D-принтера, виведення і настройки друку служить спеціальний екран, в якому є вхід для SD-карти. Це дозволяє стежити за процесом, налаштовувати подачу матеріалу, швидкість друку, потужність обдування і т. Д.

Корпус і електроніка

Спочатку я зробив прошивку для принтера, а потім відповідно до креслення встановив електронні вузли в корпус. Для виготовлення екструдера також скористався готовими кресленнями. Потім зайнявся налаштуванням прошивки, термісторами і мікроперемикачами ( «кінцевиками»).

Тепер треба було налаштувати електронну систему. Що в неї увійшло?

механічна частина

Для неї я застосував відому кинематику Mendel. Принтер побудований так, що екструдер - механізм подачі матеріалу - рухається по осі Х (вправо-вліво) і по осі Z (вгору-вниз). Стіл ж рухається по осі Y (вперед-назад). Все просто, але у конструкції багато кріплень, гайок, винятково, які вкрай важливо одночасно тримати налаштованими на правильну геометрію. Якщо не використовувати різні фіксатори різьби, то якість друку буде «спливати».

Я використовував шпильки для осі Z і ремені для осей X і Y, а також комплект валів різної довжини. Хороші шпильки забезпечують до 70% якості такого 3D-принтера.

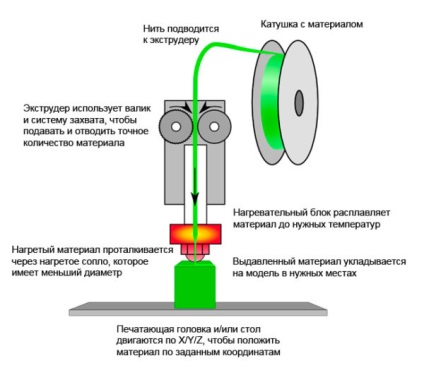

Технологія НРМ (FFF)

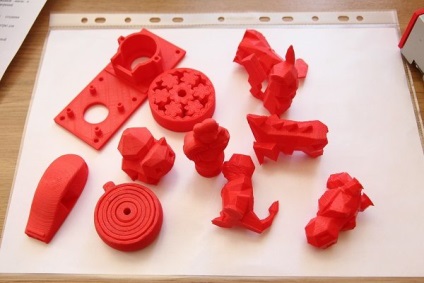

Ця технологія дозволяє створювати не тільки моделі, а й високоякісні деталі з термопластиків - складні багаторівневі форми, порожнини і отвори, які важко отримати звичайними методами. Вона вигідно відрізняється чистотою, простотою у використанні і придатна для застосування в офісах.

Для друку використовують два різних матеріалу. З основного складатиметься готова деталь, а допоміжний потрібен для підтримки. Нитки обох подаються в голівки. Вона пересувається в залежності від зміни координат X і Y і наплавляє матеріал, поки основа не переміститься вниз і не почнеться наступний шар. Коли принтер завершить роботу, залишається відокремити допоміжний матеріал механічно або розчинити його миючим засобом. Після цього виріб готовий до використання.

Для настройки і прошивання мікроконтролеру застосована стандартному середовищі Arduino IDE. Вона дозволяє програмувати, зокрема, на мові С ++ і адаптована для роботи з мікроконтролерами.

Для калібрування використане середовище Pronterface. Вона дає можливість перетворити 3D-модель з формату .stl в формат .gcode, провести повне тестування всіх систем, налаштувати датчики і в режимі реального часу проконтролювати процес друку.

Для більш гнучкою і точного налаштування друку застосована Cura Software. За допомогою цієї програми я зміг налаштовувати ступінь заповнення об'єкта, а також спосіб друку і параметри: діаметр сопла, температуру плавлення пластику, товщину початкового і кінцевого його шарів. Всі вони впливають на тривалість друку і якість виробу.

В основу прошивки покладено проект Marlin (знаходиться у відкритому доступі). Це найбільш поширена прошивка, але для різних принтерів вона налаштовується по-різному. З урахуванням особливостей конструкції даного принтера були внесені корективи.

Як виміряти крок гвинта? Необхідно довжину ділянки в міліметрах розділити на кількість витків на ньому (у мене 20/16 = 1,25 мм). Для більш точного результату заміряють ділянку максимальної довжини.

LCD-дисплей з SD-картою я знайшов на RepRap.org і ідентифікував як RepRapDiscount Smart Controller.

Щоб залити прошивку в контролер, треба в Arduino IDE правильно виставити тип плати і номер COM-порту. Внизу вікна відобразяться і тип, і номер. Головне - не забувати зберігати зміни (Ctrl + S).

В цілому на збірку принтера я витратив 2 місяці. Скло, на якому можна вести друк, було замовлено на стеклорезной фірмі.

Читайте також

- Робот-гуманоїд PLEN2

- Fischertechnik випускає конструктор для збирання 3D принтера!

- Огляд актуальних матеріалів для 3D-друку