Принципи освіти зубів і методи зубодолбленія

Нарізування зубчастих коліс круглими здолбяком за методом обкатування засноване на відтворенні зачеплення пари зубчастих коліс. Одним елементом є нарізується колесо, іншим - круглий долбяк 2 (рис. 1, а). Якщо червячную фрезу можна порівняти з виробляє рейкою, то долбяк порівнюють з зубчастим колесом, що має таке ж число зубів.

Долбяк нарізає зуби струганням при зворотно-поступальному русі, причому зняття стружки проводиться по всій ширині зуба і тільки в процесі робочого ходу 3. При зворотному ході 1 зняття металу не відбувається, інструмент відводиться від заготовки (або заготівля відводиться від інструменту), щоб виключити пошкодження різальних крайок при терті.

У процесі різання колесо 6 і долбяк 1 обертаються узгоджено навколо своїх осей, здійснюючи руху обкатки 7 і 4 щодо один одного для додання евольвентного профілю зубах нарізається колеса, одночасно долбяк здійснює зворотно-поступальний рух уздовж осі. Поворот долбяка на один зуб відповідає повороту заготовки також на один зуб.

На початку обробки долбяк 2 швидко підводиться до заготівлі, не доходячи до її зовнішньої поверхні приблизно 0,5. 1,00 мм. За традиційним методом обробки спочатку долбяк 2 здійснює врізання з певною радіальної подачею 5. При досягненні повної висоти зуба (якщо обробку проводять за один прохід) врізання припиняється, автоматично включається кругова подача, починається взаємна обкатка, в результаті руху різання відбувається формування профілю зубів колеса. Обкатування триває до тих пір, поки заготівля після врізання не зробить один повний оборот, тобто всі зуби колеса будуть повністю оброблені. Після чого верстат автоматично вимикається, заготівля повертається у вихідне положення.

На зубодовбальних верстатах з ЧПУ врізання долбяка може також здійснюватися з меншою радіальної подачею при одночасній взаємної обкатці.

Мал. 2. Схема нарізування круглими долбякамн циліндричних коліс:

а - прямозубих; б - косозубих (за допомогою гвинтового копіра (в))

Таким чином долбяк по спіральній подачі за кілька оборотів заготовки досягає повної висоти зубів.

При нарізанні косозубих коліс зовнішнього зачеплення долбяк 2 (рис. 2, б) повинен бути також косозубих з тим же кутом нахилу, що і нарізується колесо 6, але з протилежним напрямком нахилу зуба. Заготівля і долбяк обертаються в різних напрямках 7 і 4. Для утворення косих зубів колеса долбяк при його зворотно-поступальному русі (3 і 1) отримує додатковий поворот. Поворот здійснюють від спеціального копіра з гвинтовими напрямними (при обробці прямозубих коліс напрямні копіри прямолінійні).

Гвинтові направляючі копіра 1 (рис. 2, в) повинні мати напрямок нахилу, як у зубів долбяка 2, а кут нахилу, - як у зубів нарізається колеса. Крок напрямних копіра Н повинен бути рівний кроку гвинтової лінії зубів долбяка Т, який залежить від кута нахилу лінії зуба і діаметра ділильного кола долбяка. Ставлення кроку напрямних копіра Н до кроку гвинтової лінії зубів нарізається колеса має дорівнювати відношенню числа зубів z0 долбяка до числа зубів z нарізається колеса:

а кут нахилу зуба

3. Нарізання зубів коліс циліндроконічних і ціліндрогіпоідних передач виробляють на зубодовбальних верстатах з використанням спеціальних пристосувань (див. Рис. 1, е). Найбільший діаметр колеса визначають таким чином, щоб перетин його зуба 2 представляло трикутник, а зуби шестірні 1 мали евольвентний профіль (рис. 4, а). При цьому параметри зубів шестерні обмежені небезпекою підрізання (при малих кутах профілю) і загострення (при великих кутах профілю). Найбільш часто застосовують кут профілю у колеса і шестерні а = 20 °.

При зубодолбленіі колеса правильного зачеплення можна домогтися в тому випадку, якщо число зубів у долбяка одно або більше на один зуб, ніж у шестерні. Знос долбяка має значення до тих пір, поки зміщення вихідного контуру долбяка більше зміщення вихідного контуру шестерні. На рис. 4, б показано пристосування 1, встановлене на стіл 2 Зубодовбальний верстата з ЧПУ. За допомогою цього пристосування можна проводити обробку зубів коліс циліндроконічних і ціліндрогіпоідних передач довбанням або протягуванням, безперервним обкатних або переривчастим обкатних і переривчастим врізним методами.

4. Нарізування коліс зубчастими гребінками здійснюють на зубостругальних верстатах вертикальної компоновки методом Обкатился. Верстати призначені головним чином для нарізування крупномодульних прямозубих і косозубих циліндричних коліс, шевронних коліс з розділовою канавкою в середині заготовки, ланцюгових зірочок і т.д. Якщо встановити на верстаті пристрій для закріплення долбяка, то можна нарізати зубчасті колеса внутрішнього зачеплення з прямими, косими і шевронними зубами.

Процес нарізування зубів гребінкою заснований на зачепленні нарізається колеса з зубчастої рейкою, яка виконує функції ріжучого інструменту. Заготівля 2, закріплена на столі верстата, має обертальний і поступальний рух уздовж гребінки 1, а зубчастий гребінка, встановлена в супорті, має зворотно-поступальний рух (рис. 5, а). Різання здійснюється при русі гребінки вниз, при ході вгору гребінка відводиться від заготовки.

Евольвентної форма зубів колеса виходить в результаті Обкатился нарізається колеса уздовж зубів гребінки, які мають прямолінійні ріжучі кромки (рис. 5, б). Зазвичай число зубів гребінки менше, ніж число зубів нарізається колеса, тому Обкатился колеса по гребінці доводиться здійснювати багато разів. Точність обробки зубчастими гребінками висока, відповідає 3-5 ступеня точності.

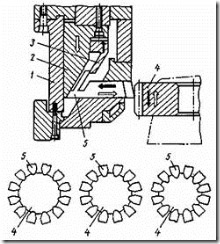

5. Нарізування зубчастих коліс методом копіювання виробляють Багаторізцеві головками на спеціальних зубодовбальних верстатах. Цей метод застосовують для обробки зубчастих коліс з зовнішнім зачепленням з модулем т = 2 * 12 мм, діаметром da = 25 * 500 мм і шириною зубчастого вінця b <150 мм. Все зубья колеса нарезают одновременно. Число резцов 5 (рис. 6) в головке равно числу зубьев нарезаемого колеса. Резцы затылованы, профиль режущей кромки каждого резца соответствует форме впадины зуба. Во время резания резцовая головка 1 неподвижна, а обрабатываемое колесо 4 совершает возвратно-поступательное движение в вертикальной плоскости внутри резцовой головки.

Нарізування зубів здійснюють за кілька робочих ходів деталі. Різці в голівці розташовані радіально. Перед кожним робочим ходом зовнішній конус 2 підводить різці до центру на величину заданої подачі до тих пір, поки не буде досягнута повна висота зуба нарізається колеса. Внутрішній конус 3 після кожного робочого ходу відводить різці від заготовки, забезпечуючи зазор при зворотному ході. При прийнятті остаточного розміру зубів різці відводяться в початкове положення, а заготівля переміщається вниз в завантажувальну позицію.

Час обробки зубчастого вінця муфти автомобіля (z = 24; т = 5 мм; b = 10 мм) 21 с.

Мал. 5. Схема нарізування зубів зубчастої гребінкою

Мал. 6. Схема нарізування зубів різцевої головкою

Цей високопродуктивний метод застосовують для обробки великих серій зубчастих коліс невисокої точності (8-11 ступеня по ГОСТ 1643-81).

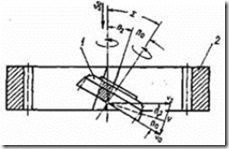

6.Зуботоченіе круглими здолбяком застосовують для виготовлення зубчастих коліс внутрішнього зачеплення середнього і великого модуля з кутом нахилу B2 = 0 * 60 ° (рис. 7). У процесі різання ріжучий інструмент 1 (див. Рис. 7), що має форму долбяка, і обробляється колесо 2 взаємно обкатуються на схрещених осях. Кут схрещування осей долбяка і заготовки зазвичай дорівнює 25. 35 °. Швидкість різання v при зуботоченіі, що дорівнює сумі окружних швидкостей долбяка v0 і заготовки v2. вибирається в межах 20. 40 м / хв. Ріжучий інструмент переміщається в вертикальній площині з осьової подачею S0 = 0,5 * 2,0 мм / об, долбяка. Досягається при зуботоченіі точність дорівнює 8-9 ступеня (ГОСТ 1643-81). Тому зуботоченіе часто застосовують для попередньої обробки прямозубих або косозубих коліс з внутрішнім зачепленням.

Круглі долбяки, зубчасті гребінки і їх заточка. Круглі долбяки виготовляють трьох типів: дискові з прямими і косими зубами (рис. 8, а), чашкові з зовнішніми (рис. 8, б) і внутрішніми (рис. 8, г) прямими зубами, хвостові прямозубі і косозубиє (рис. 8 , в).

Мал. 7. Схема зуботоченія циліндричних коліс з внутрішнім зачепленням

Круглі долбяки виготовляють класів точності АА, А і В.

Дискові долбяки зазвичай застосовують для коліс зовнішнього зачеплення. Для підвищення періоду стійкості і точності обробки діаметр долбяка вибирають максимально можливим. Чашкові Довбяки з зовнішніми зубами застосовують для обробки коліс зовнішнього зачеплення з виступаючим буртиком або зубчастим вінцем. Долбяк цього типу жорсткіше, ніж хвостового типу, тому чашкові долбяки з внутрішніми зубами рекомендують застосовувати для обробки більш точних коліс внутрішнього зачеплення.

Хвостові долбяки застосовують для нарізування коліс внутрішнього зачеплення. Длабик мають форму загартованого шліфувального колеса з затилованнимі зубами. Так як зуби долбяка мають невеликий конус, після заточування товщина зуба і зовнішній діаметр зменшуються, профіль зубів змінюється. Для підвищення терміну служби при нарізанні коліс зовнішнього зачеплення у нового долбяка збільшують діаметр ділильної окружності. Передній кут у = 5 ° для полегшення різання (рис. 8, д). Задній кут при вершині aв = 7 ° 56 'при а = 14,5 °, ав = 5 ° 49' при а = 20 ° і ав = 4 ° 43 'при а = 25 °, бічні задні кути по нормалі аб = 2 -2 ° 30 '.

Рис.9. Длабик з модифікованим профілем зуба

Зазвичай долбяки виготовляють зі швидкорізальної сталі твердістю 63. 64,5 HRC. Для обробки зубчастих коліс з підвищеною твердістю і великою шириною вінця застосовують долбяки з порошкової швидкорізальної сталі з високою твердістю (66. 67 HRC) і в'язкістю.

Покриття долбяків зносостійкими покриттями з нітриду титану і карбіду титану сприяє підвищенню їх стійкості. Так як при першій заточування зносостійкий шар знімається з передньої поверхні, то дуже важливо мати високу твердість основного матеріалу. У долбяків з покриттям максимальний знос по задній поверхні на чистових операціях допускається менше на 0,2. 0,3 мм, ніж у долбяків без покриття.

7.Косозубие долбяки застосовують для виготовлення косозубих коліс зовнішнього і внутрішнього зачеплення. При виготовленні коліс зовнішнього зачеплення напрямок кута нахилу лінії зуба долбяка і оброблюваного колеса протилежні, а для внутрішнього зачеплення кути нахилу інструменту і деталі однакові. Косозубий долбяк і напрямні копіра верстата знаходяться в певній залежності один з одним. Косозубий долбяк, спроектований для певного зубчастого колеса, не можна використовувати для нарізування інших коліс, якщо кут нахилу зуба їх відрізняється від кута нахилу даного колеса.

8. Длабик для шевронних коліс виготовляють комплектно: один - з правим нахилом зуба, інший - з лівим для обробки обох половин шевронного колеса. Длабик із спеціальним заточуванням різальних крайок виточки в заготівлі шевронного колеса не вимагають. Діаметри долбяків в комплекті після заточування повинні бути однаковими.

9. Длабик для коліс внутрішнього зачеплення. Число зубів долбяка для внутрішнього зачеплення має дорівнювати або трохи менше числа зубів сполученої шестерні. Длабик з числом зубів менше 10 застосовувати не рекомендується. Зі зменшенням діаметра долбяка збільшується перехідна поверхня в підставі зуба колеса і виникає небезпека зрізання вершин зубів колеса бічними поверхнями зубів долбяка при обкатуванні. При збільшенні діаметра долбяка відбувається зрізання куточків вершин зубів колеса при врізання на повну висоту. Зубчасті гребінки (рис. 10, а) призначені для обробки циліндричних коліс зовнішнього зачеплення з прямими і косими зубами і шевронних коліс. Геометрична форма профілю зуба зубчастої гребінки відповідає профілю зуба вихідного контуру зубчастої рейки. Профіль зуба гребінки виготовляють різної форми: для чорнового і чистового нарізування зубів, під шевінгування і шліфування, з протуберансом і фланках і з повністю округлої вершиною зуба. Однієї і тієї ж прямозубой гребінкою можна нарізати прямозубі і косозубиє циліндричні колеса.

Шевронні колеса виготовляють косозубимі гребінками. Плоска форма гребінок в порівнянні з іншими видами інструменту простіше у виготовленні і вимірі і гарантує високу точність виготовлення. У міру переточування розмір зуба гребінки не змінюється. Гребінка має велике число можливих переточувань, її сточують до висоти 3,5 мм. Щоб зберегти міцність зуба зверху гребінки 1 встановлюють наполегливу підкладку 2 (рис. 10, б). Передній кут, рівний 6 ° 30 ', утворюється при її установці в державка Зубодовбальний верстата.