Як раніше зазначалося, що випускаються ливарні машини характеризуються самим різним вагою виливка. Однак, серійно випускаються тільки машини середньої і малої потужності. Великогабаритні машини з вагою готового виробу більш 8-10 кг випускаються тільки за спеціальними замовленнями [203]. Це пов'язано, в основному, з тим, що метод лиття йод тиском економічно вигідний тільки ири великосерійному виробництві. так як вартість основного обладнання вельми велика. В області виробництва великогабаритних виробів можна вважати перспективним метод литтєвий зварювання, суть якої полягає в тому, що лиття здійснюється в частково заповнену форму. Заготовки, які закладаються в форму, попередньо штампуються пли формуються з листових матеріалів. Завдяки значному зниженню зусилля змикання (в 2-5 разів) і кількості палива, що впорскується матеріалу, формування великих виробів. таких як обшивка холодильників, корпусу контейнерів та інших, може здійснюватися иа невеликих машинах. [C.176]

У існуючих машин величина уприскування складає від 5 г до декількох кілограмів, а зусилля змикання досягає 50 МН. Метод лиття під тиском успішно застосовується для переробки не тільки термопластичних полімерів. але і термореактивних полі- [c.22]

Лиття під тиском дозволяє виготовляти деталі масою від часток грама до дек. кілограмів. При виборі машини для формування виробу враховують обсяг розплаву. необхідний для його виготовлення, і зусилля змикання. потрібний для утримання форми в замкнутому стані в процесі заповнення розплавом оформляє порожнини. [C.7]

Сучасні форматори-вулканізатори забезпечуються пристроями для визначення зусилля змикання прес-форм і відключення приводу при досягненні максимального зусилля, приладами та засобами автоматики для підтримки необхідного температурного режиму в парових камерах. [C.109]

Зовнішні габарити кошика становлять 440 X 370 X 315 мм. Для лиття під тиском половинок кошика необхідні термопластавтомати із зусиллям змикання 10 ТОВ кН. [C.70]

Агрегат Габарити, м Маса, т потреб-ється Діаметр Відношення довжини червя- Частота вра Зусилля змикання Максимальний обсяг - розміри упаковки, мм [c.96]

Відносно зусилля змикання форми слід мати на увазі, що при недостатній його величиною на виробі утворюється облой в місцях, відповідних розташуванню площини роз'єму форми [c.42]

Фірма Сапарас orp. виробляє чотири моделі автоматичних роторних машин, з яких три моделі 8-позиційні і одна 6-по-позитний форми можуть бути однаковими або різними. Кількість циклів на годину досягає 3600. Гідравлічний механізм змикання забезпечує зусилля до 27,5 г на кожну форму. Вага уприскування складає до 28 м Фірма Ni hemen Со. випускає ливарні машини ротаційного типу для реактопластів, зокрема, для поліефірних преміксів. Машини цієї фірми плунжерного типу. ротор має 4 або 5 позицій. Час циклу в залежності від товщини стеікі деталі становить 5-60 сек. Максимальна вага виробу - 3,5 кг тиск упорскування 900 кгс / см зусилля змикання - до 280 тс. [C.177]

Визначальним параметром у всіх випадках є обсяг вприскування, виходячи з якого вибираються всі інші характеристики машини діаметр черв'яка, потужність зусилля змикання, продуктивність пластикатора. Потім методами, описаними в гл. VIII і XI, проводиться перевірочний розрахунок пластикатора. [C.454]

ФРН), що володіє наступними властивостями максимальна вага виливки - 20 г, обсяг вприскування - 22 см. Діаметр шнека - 25 мм, максимальна посиливши змикання прес-форм - 10 т. Лиття зразків здійснювала при температурі 200 ° С, тиску 1000 кг / см і видеряке під тиском 10 сек. [C.53]

Якщо літніковие канали по площині роз'єму не можливі або виливок повинен бути розташована в багатогніздна (многорядной) формі центрально, то для отримання затверділих літників знадобиться другий площину роз'єму (трехплітная форма) або підведення розплаву через систему гарячих каналів. У багатоповерхових форм практично один за одним з'єднані дві форми в напрямку змикання, без необхідності в подвоєному зусиллі змикання. Умовою для створення таких форм є великі обсяги виробництва відносно простих. наприклад, плоских виробів. Відмітною перевагою вважаються низькі витрати виробництва. В даний час все багатоповерхові форми оснащуються горячеканальних літніковойсистеми. до яких пред'являються високі вимоги - особливо в частині теплового балансу (термічна однорідність). [C.14]

Накладки з максимальними розмірами 1250 х 60 х 2,5 мм - великогабаритні вироби. мають, однак, сравніте.пьно малу вагу (рис. 1). Вага одного виробу становить 150-180 г. У виробництві даних виробів напрошувалося використання поверхової форми. так як за рахунок цього в два рази збільшувалася продуктивність литтєвий мащіни при однаковому зусиллі змикання. Виходячи з необхідного обсягу виробництва і в зв'язку з завантаженням машини було прийнято рішення на користь чотирьохгніздовою форми з двома різними формами порожнинами для лівого і правого виконання накладки (рис. 2-5). Різна довжина накладок досягається за рахунок змінних вставок. Щоб отримати постійні за розмірами вироби з матеріалу, що переробляється - сополимера поліпропілену Hostalen PPR одна тисяча сорок дві, виробник Hoe hst AG), довжина литникового шляху була обмежена до 170 мм. Для цього потрібні були [c.118]

Виріб являє собою кріпильний елемент (рис. 1) для ізоляційного матеріалу загальною довжиною 168 мм і вагою 9,5 г, який виготовляється з поліпропілену. Площа проекції в напрямку осі деталі становить 33,7 см. З наявного парку литого обладнання для чотирьохгніздовою литтєвий форми був обраний Термопластавтомат із зусиллям змикання 1300 кН. Ця машина має невеликий хід розкриття і виштовхування форми. що не дозволяє витягти виливок за допомогою традиційної системи виштовхування. [C.158]

Необхідно було виготовити з ПС велику кількість трубок. Трубка повинна бьіа мати з одного кінця фланець, а з іншого кінця - конічний наконечник з осьовим отвором. Форма з чотирма формами гніздами здалася доцільною як в технічному відношенні, так і в економічному. При цьому складність представляла довжина пробірки. Вона склала 170 мм, що при нормальній конструкції форми означало б висоту форми 270 мм. Але так як для одночасного заповнення чотирьох формуючих порожнин потрібно лише 40 см матеріалу, можна було обійтися і невеликий литтєвий машиною. Але маленькі машини, як правило, не дозволяють встановлювати на них форми такої висоти. Необхідне зусилля змикання форми було незначним, так як проектувати площа в площині змикання становить лише кілька см це теж сприяло використанню невеликої машини. Крім того, бьшо неможливо розташувати формуючі порожнини поперечно в площині відливаються виробів, а формотворчих знаки виймати в сторону, так як зовнішня сторона трубок не повинна мати слідів від лінії роз'єму форми. Тому була спроектована форма (рис. 1, [c.206]

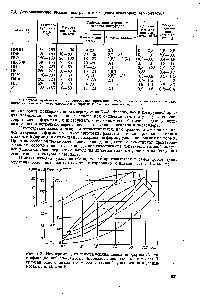

Мал. 7.2. Номограма для вибору зусилля змикання форми. пла-стіфікаціонной здатності (продуктивності екструдера) Q, часу одного циклу т і маси видувний упаковки т в залежності від її обсягу V.

Маса однієї виливки і необхідна Пластікаціонная продуктивність визначають тіпоразмс р обраного термопластавтомата, необхідну їх кількість і зусилля змикання форми. необхідне для отримання вироби відповідно до його габаритами. [C.44]

Зусилля змикання форми / розраховується з урахуванням площі проекції вироби А на площину, пернендікулярпую зусиллю змикання [c.44]

Вибір певної моделі машин загального в основному залежить від найбільшого обсягу палива, що впорскується матеріалу за один цикл найбільшої площі виливки, точніше - найбільшої площі проекції виливка на площину, перпендикулярну напрямних колон (цей параметр пов'язаний з найбільшим обсягом уприскуваного матеріалу і із зусиллям замикання форми. Тиском при литті і , отже, технологічними властивостями переробляється пластмаси) найбільшого питомого тиску при литті зусилля змикання форми. залежить від найбільшої площі виливки питомої тиску і розподілу тиску в формі. [C.42]