У ряді випадків точкового і шовного зварюванням доводиться з'єднувати метали, в основному стали, мають захисні, декоративні та інші покриття. Зварюваність таких металів визначається фізико-механічними властивостями покриття і їх товщиною. Застосовувані покриття можна розділити на електропровідність (металеві) і неелектропроводімие (оксидні, фосфатні і т. П.). Покриття можуть бути тугоплавкими (хром на сталях) з температурою плавлення, близької до Тпл матеріалу деталей (нікель на сталі), і легкоплавкі (стали, покриті оловом, свинцем, цинком і т.д.).

При зварюванні сталей з тугоплавкими металевими покриттями хрому (Тпл = = одна тисяча вісімсот сімдесят п'ять ° С) відзначається підвищена схильність до непровар у вигляді відсутності загального ядра або малих його розмірів. Крім того, зварювання хромованих сталей часто супроводжується утворенням виплеск. Зварюваність таких сталей поліпшується при використанні тонких покриттів, підвищених зусиль і більш м'яких режимів.

У разі з'єднання сталей із шаром нікелю (Тпл = тисяча чотиреста п'ятьдесят три ° С) можуть з'являтися дефекти у вигляді малих розмірів ядра або «склеювання», що обумовлено малим опором пластичної деформації покриття. Зварювання таких сталей ведуть на порівняно жорстких режимах зі збільшеним на 10 ... 15% струмом (для компенсації збільшеної площі контакту).

Легкоплавкие покриття на сталях викликають збільшення швидкості масопереносу в контакті електрод - деталь. Наприклад, при постановці певної кількості точок починається Підплавлення цинку в контакті електрод - деталь. Цьому сприяє окислення покриття і робочої поверхні електрода, що підвищують температуру контакту і підсилюють массоперенос. Стійкість електродів і особливо роликів різко знижується. Вже через 400 ... 500 точок доводиться відновлювати їх робочу поверхню. Руйнування покриття знижує антикорозійні властивості вузлів.

Стійкість електродів підвищують зниженням температури в контакті, скороченням тривалості імпульсу струму (жорсткі режими), збільшенням тривалості проковки, використанням точкового зварювання з обтисненням деталей навколо електрода, бар'єрних речовин, що вводяться в зону контакту електрод - деталь, застосуванням рельєфного зварювання. Кращі результати дає зварка по тонким гальванічним покриттям стабільної товщини (10 ... 20 мкм). Стійкість електродів помітно підвищується при використанні точок або швів зменшених розмірів.

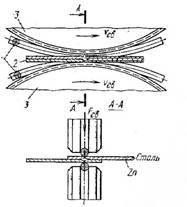

Стійкість роликів різко збільшують при зварюванні з проміжними електродами у вигляді мідної стрічки або дроту, безперервно простягається між роликом і деталями (див. Рис.). Одночасно менше руйнується цинкове покриття через постійне оновлення робочої поверхні проміжного електрода і одноразового масопереносу. У разі необхідності зруйноване покриття відновлюють місцевої металізацією.

Мал. Шовна зварювання оцинкованої сталі з використанням мідного дроту:

1 - дріт; 2 - деталі; 3 - ролики

Інша особливість легкоплавких покриттів - малий опір пластичної деформації. При відносно низькій температурі вони розм'якшуються, деформуються, збільшуючи площу контактів. Для компенсації цього явища необхідно підвищувати зварювальний струм на 20 ... 25% у порівнянні зі зварюванням звичайних сталей без покриттів.

Особливі труднощі відзначаються при зварюванні металів з ізоляційними покриттями. Навіть при їх вельми малій товщині утворюється велика кількість дефектів - виплеск і непроварів. Існують лише рекомендації по точковому зварюванні сталей з тонкими фосфатними покриттями (товщиною менш 7 мкм), які порівняно легко руйнуються під дією F св. В інших випадках необхідно видаляти покриття із зони зварювання. Це досягається, наприклад, при рельєфною зварюванні в процесі формування та опади рельєфу, при використанні ультразвуку.