Адсорбцією називається процес поглинання одного або декількох компонентів з газової суміші твердим речовиною - адсорбентом. Процеси адсорбції звичайно оборотні. На цьому заснований процес десорбції - виділення з адсорбенту поглинених їм речовин.

Як адсорбенти застосовуються пористі тверді речовини, що мають велику питому поверхню - від сотень до десятків сотень квадратних метрів на грам речовини. Іншою найважливішою характеристикою адсорбентів є їх адсорбційна активність (або адсорбційна ємність) дорівнює кількості цільових компонентів (в мас.%, Грамах і т.п.), яке може бути поглинена одиницею маси адсорбенту.

Адсорбційна активність адсорбентів залежить від складу газу, тиску і температури. Чим вище молярна маса газу і тиск, а також чим нижче температура, тим адсорбційна активність вище.

Як адсорбенти при поділі газових сумішей використовують активоване вугілля, силікагель і цеоліти.

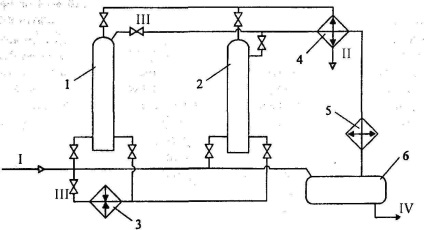

Принципова схема отбензініванія газів адсорбційним методом наведена на рис. 9.3.

На отбензініванія подається газ, від якого попередньо відділена крапельна волога. Це пов'язано з тим, що потрапляння крапельної рідини в шар адсорбенту викликає його руйнування і зниження адсорбційної активності. Пройшовши шар адсорбенту, наприклад, в адсорбере 1, сировинної газ очищується від цільових компонентів. Для регенерації адсорбенту в адсорбере 2 відбирається потік регенераційної газу III в кількості 15. 30% від витрати сировинного газу. Регенераційний газ нагрівається в підігрівачі 3 і надходить в адсорбер 2, де адсорбовані компоненти переходять із шару адсорбенту в нагрітий газ. Після виходу з адсорбера регенераційні газ охолоджується: спочатку потоком отбензінен-ного газу в холодильнику 4, а потім водою в холодильнику 5. випадає при цьому конденсат збирається в конденсатосборні-ке 6, а відбензинений газ направляється на доочистку в працюючий адсорбер 1.

У міру насичення адсорбенту в адсорбере 1 він виводиться на регенерацію, а в роботу включається адсорбер 2.

Для регенерації адсорбенту застосовують також пропаріва-ня адсорберов гострим водяною парою з наступним охолодженням виходить вологої пари і відділенням вуглеводнів.

Адсорбційний спосіб отбензініванія вуглеводневих газів застосовують при вмісті важких компонентів від 50 до 100 г / м;).

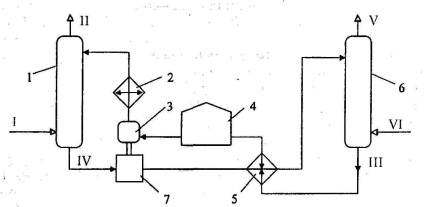

Мал. 9.2.Прінціпіальная схема абсорбційної-десорбційної процесу;

1 - абсорбер; 2 - холодильник; 3 - насос; 4 - проміжна ємність; 5 -подогреватель; 6 - десорбер; 7 - гідравлічна турбіна.

I- сировинної газ; II - газ, звільнений від цільових компонентів; Ill-регенерований абсорбент; IV- насичений абсорбент; V - цільові компоненти; VI - десорбується агент

Мал. 9.3 Принципова схема абсорбційного отбензініванія газової суміші:

1, 2 - абсорбери; 3 - підігрівач; 4, 5 - холодильники; 6 - конденсато-збірник

I - отсепарирован від рідини сировинної газ; II- відбензинений газ;

Ш-регенераційні газ; IV- сконденсовані важкі вуглеводні;

Сутність конденсаційного методу полягає в зріджуванні важких вуглеводневих компонентів газу при негативних температурах. Застосовують два різновиди конденсаційного методу отбензініванія газів: низькотемпературна конденсація (НТК) і низькотемпературна ректифікація (НТР).

Процес низькотемпературного отбензініванія складається з 3-х стадій:

а) компримування газу до тиску 3. 7 МПа;

б) охолодження стисненого та осушенного газу до температури -Ю. -80 ° С;

в) поділу утворилася газорідинної суміші вуглеводнів на нестабільний газовий бензин і «сухий» газ.

Дві перші стадії процесу при застосуванні НТК і НТР однакові. Відмінність між ними полягає в третій стадії.

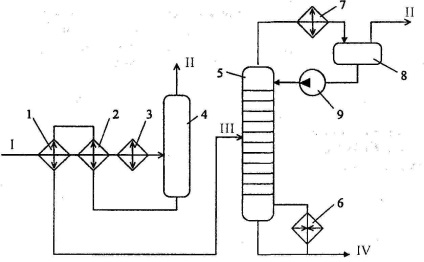

У схемі НТК (рис. 9.4) газожидкостная суміш під тиском 3. 4 МПа проходить систему холодильників 1-3 після чого розділяється в сепараторі 4. Утворений конденсат після використання в якості холодоагенту в холодильниках 1,2 подається в деетанізатор 5, а сухий газ - в газопровід.

У конденсаті крім висококиплячих вуглеводнів (C. (HS + вищі) присутні метан і етан, які при його зберіганні, транспортуванні та переробці, є небажаною домішкою. Метан і етан відганяють від вуглеводневого конденсату в деетанізаторе 5 шляхом нагрівання в кип'ятильник 6. Вуглеводневі пари, відходять з верху деетанізатора, частково конденсуються в пропановому холодильнику 7 і направляються в рефлюксную ємність 8. звідси Несконденсировавшиеся газ відводиться споживачам, а рідка фаза насосом 9 закачується в верхню частину деета нізатора як зрошення.

Деетанізірованний нестабільний бензин з низу деетанізатора направляють на газофракційні установку.

У схемі низькотемпературної ректифікації на відміну від схеми НТК в колону ректифікації (деетанізатор) надходить вся газожидкостная суміш, що утворилася в результаті компримування і охолодження сировинного газу. Тобто сепаратор 4 зі схеми, зображеної на рис. 9.4, виключений.

Мал. 9.4 Принципова схема отримання деганізірованного бензину в установці НТК:

1-3 - холодильники; 4 - сепаратор; 5 - деетанізатор; 6 - кип'ятильник; 7 -пропановий холодильник; 8 - рефлюксна ємність; 9 - насос

I - сировинної газ; II - сухий газ; III - нестабільний бензин; IV- деетаіізі-ний нестабільний бензин

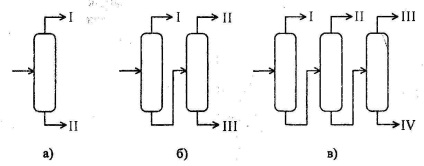

Мал. 9.5 Принципові схеми газофракціювання:

а) - двокомпонентна; б) - трикомпонентна; в) - чотирьохкомпонентної

Процес НТК в порівнянні з процесом НТР має такі переваги:

1) завдяки попереднього відбору газової фази в сепараторі 4, деетанізатор і інші апарати установки мають менші розміри;

2) внаслідок відносно невеликого вмісту метану і етану в сировину деетанізатора конденсацію парів в холодильнику 7 можна здійснювати при порівняно високих температурах -5. -10 ° С.

Недоліками схеми НТК є те, що частина цільових компонентів втрачається з газом, що відбираються з сепаратора 4. Цей недолік усувається більш глибоким охолодженням сировинного газу перед сепаратором, що вимагає великих витрат енергії.

Вважається, що схема НТР найбільш раціональна при добуванні пропану в межах 50% від потенціалу, а схема НТР економічніше при добуванні понад 70% пропану, що міститься у вихідному газі.