В розділ Ресурси викладена презентація «Азбука бережливого виробництва. Що таке дзидока. »У презентації дається визначення того, що таке дзидока, як цей підхід впливає на якість, як він діє в рамках бережливого і звичайного виробництва, розказана історія виникнення дзидока і наводиться приклад одного з пристроїв, що підтримують принцип дзидока. Розділ Ресурси доступний зареєстрованим користувачам.

Що таке дзидока?

Нижче, в тексті замітки наведено супровідний текст.

Стенограма супровідного тексту

Дзидока, або автономізація, це наділення верстатів і операторів можливостями, що дозволяють легко виявляти відхилення і негайно зупиняти роботу.

Дзидока допомагає вбудовувати контроль якості в процес виконання виробничих операцій і розділяти функції людей і машин. Устаткування стає автономним, воно отримує здатність відрізняти якісні деталі від дефектних без, участі оператора. В результаті оператору не потрібно спостерігати за роботою верстата. Один оператор отримує можливість управляти декількома верстатами.

Звідки з'явилася дзидока? Саікіті Тойода винайшов перший ткацький верстат Toyoda Type G, який сам зупинявся при обриві нитки. До цього оператор повинен був стежити за верстатом, щоб зупинити його, коли відбувався обрив нитки.

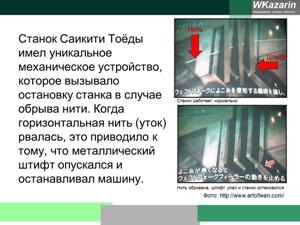

Верстат Саікіті Тойода мав унікальне механічний пристрій, що викликало зупинку верстата в разі обриву нитки. Коли горизонтальна нитка (качок) рвалася, це призводило до того, що металевий штифт опускався і зупиняв машину.

Зверху на фотографії показана нитку і показаний штифт, відхилений цією ниткою. Коли нитка обривається, штифт під власною вагою опускається і зупиняє верстат.

Пристрої дзидока зупиняють верстат відразу, як тільки виникає проблема. Це дозволяє негайно виявити і усунути причини дефекту. Для того, щоб пристрої дзидока могли працювати і приносити користь, підприємство повинно прийняти принцип негайної зупинки обладнання чи конвеєра в разі виникнення найменшого відхилення. Обладнання повинно бути зупинено до усунення причини проблеми.

Пристрої дзидока ні приносити користь на підприємстві, на якому вважається нормальним наступний хід подій:

В якийсь момент, в ході обробки партії деталей виявлено брак.

Вся партія все одно обробляється до самого останнього вироби.

Після цього виявляється і усувається причина дефекту

Ті вироби з партії, які виявилися бракованими, допрацьовуються, переробляються, або ремонтуються на наступних стадіях виробництва.

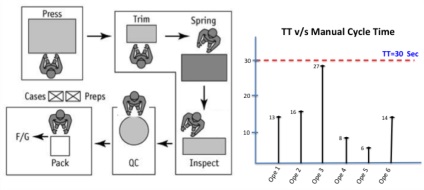

Розглянемо приклад: збірка роликового підшипника.

У процесі складання підшипника в корпус підшипника вставляється близько двадцяти підшипників.

Іноді встановлює ролики верстат не спрацьовував і не встановлював в підшипник кілька роликів. Підшипники з відсутніми роликами потрапляли на такі стадії виробництва. Ці підшипники з відсутніми роликами іноді знаходили під час візуального огляду на наступних стадіях, а іноді пропускали.

У верстаті, на якому встановлюються ролики, є позиція, в якій підшипник обертається на одному місці. Там було встановлено маленький контактний датчик, який по черзі стикався з усіма роликами. Сигнал датчика про контакт з роликом повинен був надходити протягом певного часу. Якщо за певний інтервал часу сигнал про виявлення чергового ролика не надходив, включався застережливий сигнал: ролик не встановлено.

Кому це може бути цікаво

Схожі замітки

- Як розрахувати кількість операторів на лінії

- Що таке «візуальне пристрій»

- Історія з життя: Перший крок реорганізації ...

- Лін-лідерство: проблема ніколи не криється в людях

- 5 кроків до успішного автономному обслуговування

- Радник директора: чому не виходить ...

- 5 найпоширеніших проблем системи мастила і ...

- Розмір виробничих партій