У порівнянні з різкою пилами має ряд переваг:

1) більш високу продуктивність;

2) дешевий інструмент;

3) малі втрати металу.

Контроль здійснюється шляхом розплавлення металу електричним струмом, що проходить в зоні між електродом - інструментом і заготівлею. Частинки розплавленого металу виносяться з прорізи обертовим електродом - інструментом і струменем робочої рідини. В якості робочої рідини застосовується розчин рідкого скла з питомою вагою 1,28-1,32. Найбільш доцільне застосування даного способу різання високолегованих сталей і кольорових сплавів.

Спосіб заснований на короткому замиканні електричних провідників, при якому відбувається руйнування металу пульсуючим струмом.

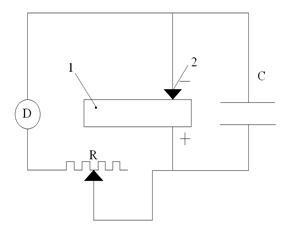

Розбита заготовка (1) - анод і інструмент-катод (2) поміщаються в рідкий діелектрик (вода, гас). Джерело постійного струму D заряджає через опір R конденсатор C, який періодично (кілька сот разів на секунду) розряджається через іскровий проміжок між прутком і електродом.

1) висока точність різання;

2) рівна і чиста поверхня різу;

3) незначні відходи.

1) низька стійкість латунних електродів;

2) відносно невисока швидкість різання (порівняє. Швидкості фрезерування).

Газова різання застосовують для оброблення прутків зі сталі. Обробленні підлягають переважно великі профілі зі стороною квадрата до 300 мм. В основі методу - умови перевищення tпл металу над температурою його займання, що характерно для більшості сталей.

Схема газокисневого різання показана на рис. 7. Суміш ацетилену і кисню подається через підігріває мундштук. Полум'я направляється до первісної точку різу і швидко нагріває метал до температури його горіння. Потім через центральний отвір пальника подається кисень і метал згоряє. Шлаки розплавляються і видуваються з порожнини різу.

Для газового різання необхідні певні властивості металу, перераховані нижче.

1. температура займання металу повинні бути нижче температури плавлення (умова можливості здійснення процесу). За температуру займання приймають температуру, при якій метал інтенсивно окислюється струменем кисню, що діє на його нагріту поверхню. Високоякісна газове різання можлива при згорянні металу в твердому стані. Сталь, що містить вуглецю понад 0,7%, при різанні одночасно горить і розплавляється, внаслідок чого порожнину розділу виходить широкої, а поверхню нерівною.

2. Окисли металу повинні бути жидкотекучими і мати більш низькою температурою плавлення, ніж метал (умова, що забезпечує видування шлаку з порожнини розділу в рідкому стані).

3. Теплота, що виділяється при згорянні металу, разом з теплотою полум'я, що підігріває повинні бути достатніми для підтримки нагріву на рівні температури займання протягом всього періоду різання (умова, необхідне для безперервності процесу різання).

4. Теплопровідність металу повинна бути можливо нижче (умова, що сприяє локалізації тепла в зоні різу).

Цим умовам задовольняють тільки низьковуглецеві і низьколеговані сталі.

Високолеговані хромисті, хромонікелеві, вольфрамові та інші стали не задовольняють перерахованим умовам і піддаються лише киснево-флюсового різання.

Процес киснево-флюсового різання відрізняється від кисневої тим, що в зону розділу, крім ріжучого кисню, вводять флюс (зазвичай залізний порошок). Флюс, згораючи, підвищує температуру в порожнині розділу, а продукти горіння флюсу, переходячи в шлаки, знижують температуру їх плавлення, завдяки чому в рідкому вигляді шлаки легко видаляються кисневої струменем.

Продуктивність ацетиленового різання порівняно невелика. Наприклад, квадрат 100 х 100 мм розрізають за 1 мм. При інших видах палива продуктивність ще нижче. При різанні згорає шар металу товщиною від 3 до 10 мм, що становить відхід.

Крім ризиків, для ручного різання існують машини і автомати.

Перевага. Газовим різанням можна отримувати контури різу складної форми. У місцях поділу металу не утворюється гострих ребер, що призводять до заштамповке і затискачів.

Недоліки: При газовому різанні можливі структурні зміни в металі. У низьковуглецевих сталях спостерігається зростання зерна. При різанні високовуглецевих і легованих сталей можлива їх підколка і навіть утворення тріщин по кромці надрізу. Необхідний підігрів і спеціальний режим охолодження.