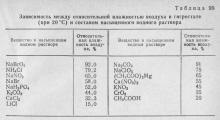

Створення заданих умов (вологість, температура) проведення випробування. Властивості стоматологічних матеріалів істотно залежать від таких зовнішніх факторів, як вологість і температура. Для отримання результатів випробувань, наближених до експлуатаційних умов, часто потрібно створити штучно відповідні умови. Для витримування стоматологічних матеріалів і визначення їх властивостей при заданих температурах і вологості служать установки, в яких штучно створюють і підтримують необхідні умови. Дослідження виконують при різних температурах і вологості. Контрольні вимірювання зазвичай виробляють при 20 або 37 ° С і відносній вологості 65%. Умови певної вологості створюють в спеціальних камерах вологості гігростата. Для випробування малих зразків можна використовувати ексикатори. Відносна вологість повітря - відношення абсолютної вологості, т. Е. Маси m водяної пари, що містяться в одиниці об'єму повітря, до маси G пара, що насичує той же обсяг при даній температурі.

При 100% вологості вимірювання не проводять, так як при цьому конденсується вода на зразках. При випробуванні стоматологічних матеріалів можуть задаватися різні умови як температури, так і вологості:

- 1) нормальні умови - температура 20 ° С, відносна вологість 65%;

- 2) умови в порожнині рота - температура 37 ° С, відносна вологість 95-98%.

Визначення відносної вологості виробляють за допомогою психрометра. Випробування зразків при заданій температурі здійснюють в термостатах. Термостати представляють собою шафи з тепловою ізоляцією і регульованим електричним обігрівом.

Визначення стійкості кольору пластмас. Метод заснований на зміні кольору зразка пластмаси під впливом ультрафіолетового опромінення. Зразки повинні мати форму диска, діаметр якого 40 ± 1 мм і товщина 0,5 ± 0,1 мм. Зразки пресують з формувальної маси, приготовленої за інструкцією заводу-виготовлювача.

Зразки пластмаси, перевіряється па цветостойкость, зміцнюють на обертовому алюмінієвому диску, діаметр якого 380 мм. Диск обертається зі швидкістю 30 об / хв. Зразки встановлюють на висоті 5 мм від диска і на відстані 127 мм від центру диска (рис. 87). Як джерело ультрафіолетового випромінювання використовують кварцову лампу потужністю 400 Вт для пластмас гарячого затвердіння і лампу Л-90 потужністю 600 Вт для самотвердіючих пластмас. При випробуванні пластмас гарячого затвердіння відстань між лампою і зразками повинно бути 178 мм, при випробуванні самотвердіючих пластмас - 300 мм. Експозиція пластмас гарячого затвердіння 24 год, самотвердіючих - 2 ч. Зразки після опромінення при візуальному порівнянні з неопроміненими не повинні помітно змінюватися в кольорі.

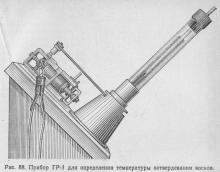

- 1) скляна трубка діаметром 4-5 см; трубка має нахил до горизонтальної площини 45 ° і обертається зі швидкістю 40 об / хв;

- 2) термометр для визначення температури затвердіння воску; він укріплений в пробці і може легко витягуватися з трубки і завантажувати в неї; термометр обертається разом з трубкою;

- 3) електромотор, що обертає скляну трубку з термометром.

Випробуваний віск розплавляють у фарфоровій чашці на водяній бані і нагрівають на 6-10 ° С вище його температури плавлення. Потім чашечку з розплавленим воском знімають з водяної бані і опускають у віск термометр. Після того як термометр покаже температуру на 3-5 ° С вище температури плавлення, його витягують з розплавленого воску. На ртутному кульці термометра повинна залишитися крапля розплавленого воску. Термометр з краплею розплавленого воску вставляють в скляну трубку так, щоб вісь термометра збіглася з віссю трубки. Включають електромотор і стежать за поведінкою краплі розплавленого воску. Спочатку крапля знаходиться на одному місці, вертикально звисаючи з термометра. У момент затвердіння крапля мутніє, зміщується на кінець термометра і вісь обертання застиглої краплі поєднується з віссю обертання термометра. У цей момент відзначають показання термометра, що легко зробити при встановленій швидкості обертання скляної трубки.

Визначення залишкових напружень. Залишкові напруги виникають в процесі виготовлення полімерного стоматологічного вироби. Метод кількісної оцінки величини внутрішньої напруги заснований на визначенні часу появи на зразку тріщин або «срібла» з моменту занурення його в органічний розчинник (етиловий спирт, ацетон). Величину напруги на розтягнення на поверхні зразка (вироби) визначають зі співвідношення:

де θ і γ- константи для системи полімер - розчинник при даній температурі; σ - напруга, МН / м2; τ - час, с. Для пластмаси Етакріла при 23 ° С (розчинник - етиловий спирт) γ = 3,73, lg θ = 5,1.

При необхідності константи θ і γ можуть бути експериментально знайдені для системи полімер - розчинник. Для цього 5-7 зразків піддають дискретним навантажень σ1. σ2. σn і в зазначених умовах визначають час τ1. τ2. τn появи тріщин. Константи θ і γ визначають за даними експерименту розрахунком, використовуючи метод найменших квадратів, або графічно в системі координат lgτ-lgσ. Коефіцієнти θ і γ знаходять по графіку як параметри прямої lgτ = lgθ-γlgσ. У прозору посудину з розчинником температури 23 ° С занурюють зразок і фіксують момент появи тріщин або «срібла». Спостереження ведуть, використовуючи лупу з кратністю збільшення 10.

Визначення усадки на оптичному катетометри. За допомогою оптичного катетометри можна визначити усадку полімеризації акрилових пластмас типу порошок-рідина і усадку структурування відбиткових матеріалів.

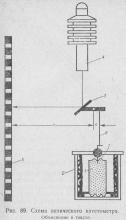

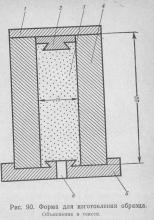

Катетометри (рис. 89) має наступну конструкцію. На осі, що обертається на агатових підшипниках, укріплений важіль, на одному кінці якого під кутом 45 ° встановлено дзеркальце 3. До правого плеча важеля кріпиться тяга 6. Плече має три отвори для тяги. Це дозволяє змінювати співвідношення плечей важеля і тим самим підвищувати або знижувати чутливість катетометри. На нижньому кінці тяги укріплений маленький постійний магніт, за допомогою якого тяга з'єднується зі сталевою пластинкою 7, скріпленої з досліджуваним зразком. Платівка 7 має з тильної сторони виступ у вигляді «хвоста», який поміщається в торець досліджуваного зразка в ході його приготування в спеціальній формі. При усадки зразка 1, поміщеного в термостат 2, тяга повертає дзеркальце 3 і світловий зайчик від джерела світла 4 ковзає по градуйованою лінійці 5. катетометри визначають лінійну усадку з точністю до 0,05%.

Готують зразок досліджуваного матеріалу (формувальна полімер-мономерна маса, альгінатна паста та ін.) У формі (рис. 90). На підставу форми, що має в центрі спеціальне захоплення для альгінат зразка, ставлять роз'ємну обечайку 4. В отвір 3 вносять досліджуваний на усадку матеріал і зверху накладають контактну пластинку 2. Форму притискають платівкою 1. Надлишок маси випливає з отвору 6. В залежності від досліджуваного матеріалу і характеру визначається усадки витягують зразок через певний час. У разі використання альгінатних відбиткових матеріалів після закінчення схоплювання маси видалення зразка роблять у такий спосіб. Знімають пластинку 1 і, обережно придавлюючи пальцем пластинку 2, виробляють роз'єм обичайки 4. Зразок залишається на підставі 5 і разом з ним поміщається в термостат катетометри (див. Рис. 89). В термостаті зразок може перебувати у воді або в атмосфері, насиченій парами води (мономера). В термостат поміщають; стаканчик з водою (мономером) і підвішують смуги фільтрувального паперу, які нижнім кінцем занурюють у воду (мономер). Абсолютну величину усадки зразка визначають за формулою:

де I - абсолютна величина усадки зразка, мм; N - відхилення променя від нульового положення на лінійці; L - відстань від лінійки до дзеркала в початковому положенні; α - кут відхилення променя від нульового положення; С - відношення т / п довжини правого плеча важеля катетометри до лівого. Відсоток усадки визначають за формулою:

де К - усадка,%; I - абсолютна величина усадки, мм; h- висота зразка, мм.

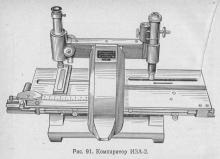

Визначення усадки стоматологічних матеріалів. Загальний вигляд компоратора ІЗА-2 представлений на рис. 91. Сутність визначення лінійної усадки полягає у вимірюванні зміни відстані між двома точками або паралельними лініями, нанесеними на випробуваний зразок. Вимірювання довжин на компараторе виробляють шляхом порівняння вимірюваної довжини об'єкта (зразка) з штриховий лінійною шкалою приладу за допомогою двох мікроскопів, відстань між якими постійно і оптичні осі яких паралельні. Один мікроскоп (візирний) служить для наведення на штрих або точку вимірюваного зразка, другий мікроскоп (відліковий) служить для відліку за шкалою приладу. Вимірюваний зразок встановлюють під візирним мікроскопом, а відліки проводять другим мікроскопом по скляній міліметрової шкалою. Зображення штриха, лінії і точки зразка поєднується в поле зору мікроскопа з вміщеній в окулярі сіткою. Міліметрова шкала висвітлюється за допомогою дзеркала, зображення її штрихів поєднується в поле зору з площиною обертається шкали, на якій нанесені витки подвійної спіралі Архімеда і сто поділів кругової шкали. Обертається шкала встановлена так, що десять інтервалів між подвійними витками спіралі точно укладаються в одному інтервалі міліметрової шкали, тому відстань між витками відповідає 0,1 мм. Оскільки за один оборот обертається шкали будь виток спіралі зміститься в поле зору мікроскопа на 0,1 мм, ціна ділення кругової шкали буде дорівнює 0,001 мм.

Для приготування зразка використовують спеціальну металеву прес-форму, що складається з двох пластин і рамки. На одну з пластин нанесені дві тонкі паралельні лінії, що перетинаються третьою (і товщина кожної лінії 50-100 мкм). Пластину, на якій нанесені лінії, завжди кладуть під рамку. Рамку розташовують так, щоб отвір її не змістити щодо паралельних ліній. Для збільшення контрастності ліній необхідно перед виготовленням зразка пластину з ризиками припудрити сажею. Для світлих матеріалів (гіпс, стомальгин, альгеласт і т. П.) Застосовують голландську сажу, для чорних і кольорових - білу сажу або двоокис титану. Надлишок контрастує речовини знімають м'якою щіточкою. Випробувану оттискную масу замішують згідно з інструкцією виробника даного матеріалу. Готову масу закладають в рамку і притискають другою платівкою. Після витримки протягом певного часу (за інструкцією) знімають платівку з ризиками; зразок залишається в рамці на другий пластині.

Зразок в рамці разом з пластиною встановлюють і закріплюють на рухомому столі приладу під візирним мікроскопом. Лінія вимірювання, т. Е. Лінія, яка перетинає паралельні лінії, повинна бути паралельна ходу столу (установка зразка в горизонтальному напрямку). Перевіряють і підводять гвинтом візирного мікроскопа різкість зображення, а також встановлюють відсутність паралакса. У разі необхідності усувають його з допомогою підкладок. Підводять ходовим макро- і мікрогвинти одну лінію зразка так, щоб вона перебувала (між двома лініями сітки (рис. 92). Точка перетину заміряються штрихів з третьою лінією повинна бути проведена посередині. Замір виробляють по отсчетному мікроскопу згідно з інструкцією на ІЗА-2. Таким же чином заміряють другу лінію. По різниці цих вимірів судять про відстань між лініями. Для підвищення точності вимірювання на) горілку і відлік повторюють 5 разів і беруть середнє значення. Так заміряють відстань між лініями відразу після утворення відбитка, потім через 10, 15, 20, 30, 60, 90 і 120 хв, а в разі малоусадочная матеріалів - ще через 1, 2, 7 діб. Усадка вважається у відсотках по відношенню до відстані між лініями відразу після схоплювання відбитка. Розрахунок усадки ведуть за формулою:

де а - початкове відстань між лініями, мм; b - відстань між лініями через певний час, мм; А - усадка,%.