Сучасні технології і виробництво

Природа створює надзвичайно цінний готовий продукт харчування - молоко. До його складу входять і жири, і білки, і вуглеводи, і мінеральні солі. У ньому містяться майже всі необхідні людині вітаміни. Але у молока є істотний недолік: воно дуже швидко псується. Це пояснюється тим, що мікроорганізми, потрапляючи в молоко, добре в ньому розвиваються. Щоб знищити їх, молоко піддають спеціальній обробці.

Будинки молоко кип'ятять. Однак при цьому не тільки гинуть шкідливі і хвороботворні мікроби, а й змінюються складові частини молока. На молочних комбінатах чинять інакше: молоко нагрівають до 70-90 ° С і дуже короткий час, що обчислюється секундами, витримують при цій температурі. В результаті такої обробки мікроорганізми гинуть, а цінні складові частини молока зберігаються. Цей спосіб був запропонований великим французьким вченим Луї Пастером і названий на його честь пастеризацией.

Для пастеризації молока застосовують спеціальні апарати - пастеризатори. Одні з них представляють собою набір обігріваються гарячою водою трубок, по яких протікає молоко, інші -

комплект пластин з нержавіючої сталі з каналами для молока і гарячої води. Після нагрівання молоко охолоджують. Для цього в пластинчастому пастеризаторе є спеціальні секції.

На молочному комбінаті молоко проходить по повністю закритій системі. З автоцистерни його перекачують спочатку по шлангу, а потім по трубах -молокопроводам - в закриті резервуари, де зберігають до переробки в охолодженому стані.

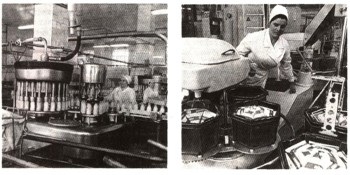

Лише в цеху, де молоко розливають у скляні пляшки, можна нарешті його побачити. На круглий, безперервно обертається автомат по транспортеру надходять чисті молочні пляшки. Кожна виявляється під розливної головкою, звідки в пляшку ллється молоко. Наповнені пляшки переміщаються до укупорочной машині. Тут, також автоматично, надягають алюмінієві ковпачки, які щільно закупорюють пляшки.

Замість громіздкої, тендітною і дорогий скляної тари для молока тепер все ширше застосовуються пакети з паперу, але не звичайної, а покритої зсередини найтоншої прозорою поліетиленовою плівкою. Процес автоматизований. Машина сама робить з паперового рулону трубу, склеює з неї пакети, наливає певну порцію молока і укладає готові пакети в металеві або пластмасові кошики, в яких молоко відправляють в магазини.

У пастеризованого молока є й інший шлях - в цехи, де виготовляють кефір, сметану, сир, сир і т. Д. При виробництві цих продуктів використовують мікроорганізми, що викликають молочнокисле бродіння.

Ось, наприклад, як готують кефір. Кефірів грибки або кефірну закваску, отримані в спеціальних лабораторіях, вносять в ванни з пастеризованим молоком. Молоко з закваскою ретельно перемішують і розливають у пляшки, які по транспортеру передаються в термостат - велику камеру, де при певній температурі (18-20 ° С) кефірів грибки або кефіру закваска перетворюють молоко в кефір. Зараз все частіше закваску вносять відразу в "танк" з молоком - велику цистерну; в пляшки же розливають готовий кефір.

За допомогою молочнокислих мікроорганізмів отримують і сметану (її роблять з вершків), а також сир. Але сир не тільки готовий продукт, він разом з тим і. сировину. З нього виробляють сирні сирки і сиркові маси.

Найбільш складну роботу виконують мікроорганізми при виробленні сиру. Перш ніж молоко стане жовтою головкою або бруском і надійде в магазин, воно проходить тривалий шлях перетворень.

В молоко вносять спеціальні закваски, біологічно активні речовини - ферменти і отримують згусток, який дроблять, перемішують, віджимають. Потім додають йому форму майбутнього сиру, пресують, солять і покривають тонким шаром парафіну. Після цього сир витримують в спеціальних підвалах, де він дозріває. За цей час в ньому відбуваються складні мікробіологічні і біохімічні процеси. Одні види сиру дозрівають за кілька тижнів, інші - півроку і більше.

Мистецтво сировара полягає в умінні керувати всіма цими невидимими процесами. Різні способи обробки сиру полягають у тому, щоб створити умови для діяльності тих чи інших мікроорганізмів і в результаті отримати потрібний сорт сиру.

Натуральний сир - один з найдавніших продуктів харчування, але у нього є і зовсім юний брат-плавлений сир. Він являє свого роду консерви: плавлений сир стійок при зберіганні і особливо хороший для районів з жарким кліматом.

Роблять його з натуральних сирів. Очищений і вимитий сир подають на дробильні машини для подрібнення. Далі ця маса надходить в котли, де вона плавиться, чому сприяють спеціальні речовини, так звані солі-плавники. Розплавлена маса подається на расфасовочно-пакувальний автомат, який з рулону фольги робить щось на зразок коробочки, вливає туди розплавлену сирну масу, накриває її кришкою з фольги. Потім автомат загинає краю коробочки і наклеює етикетку.

Молочні консерви могли з'явитися тільки в століття сучасної техніки. Згущують молоко у величезних вакуум-апаратах, висотою з двоповерховий будинок. Тут молоко нагрівається від труб з парою і завдяки тиску нижче атмосферного (вакуум) кипить при порівняно невисокій температурі (50-60 ° С). Тому складові частини його повністю зберігають свою цінність і первинні властивості.

Щоб отримати згущене стерилізоване молоко, його після згущення в вакуум-апаратах відразу ж охолоджують і розфасовують в герметичних умовах в металеві банки, а потім стерилізують при температурі 115-118 ° С.

Зліва: обертовий карусельний автомат розливає молоко в пляшки і закупорює іхалюмініевимі ковпачками.

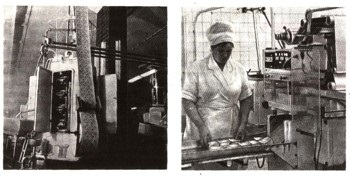

Готові пакети з молоком машина укладає в коробку.

З цієї паперової стрічки будуть зроблені пакети для молока.

Цей автомат - останній в потокової лінії машин, що виготовляють м'які сирки. Він розфасовує сирки в пластмасові коробочки.

При виробленні згущеного молока з цукром в молоко додають цукор, суміш згущують, охолоджують при постійному перемішуванні в вакуум-кристалізаторах. Потім згущене молоко з цукром на спеціальних автоматах розливають в бляшані банки і закочують на закочувальних машинах.

Щоб отримати сухе молоко, згущене масу з вакуум-апарата подають в сушильну установку у вигляді вежі висотою 8 м і діаметром близько 5 м. Згущене молоко надходить в неї зверху і потрапляє на диск, що обертається з величезною частотою - до 7000-7600 об / хв . Цей диск розпорошує молоко на найдрібніші частинки. Опускаючись, вони зустрічають потік очищеного повітря, нагрітого до температури 150-160 ° С, і перетворюються в сухий порошок, який осідає на дно сушильної камери. Звідси порошок скребками подається в розфасовувальний бункер.

Якщо розчинити сухе молоко в воді, то вийде продукт, мало відрізняється від натурального молока. Адже висушування в башті надзвичайно швидкий процес: частинки молока висихають в десяті частки секунди. Незважаючи на те що температура повітря, що надходить в вежу, досягає 150-160 ° С, частинки молока на поверхні нагріваються лише до 70-80 ° С. Саме тому майже повністю зберігається поживна цінність молока.

Один з важливих продуктів харчування - вершкове масло. Раніше його робили так. Отримували вершки, поміщаючи молоко в прохолодне місце, де воно відстоювалося. Жир піднімався нагору, утворюючи шар вершків. Їх знімали і ставили "дозрівати" на кілька годин. Потім виливали в дерев'яну бочку - маслоізготовітелях. Його обертали, при цьому утворювалися масляні зерна, які віджимають спеціальними валками в маслоізготовітелях. Процес тривав кілька діб. Тепер же для виготовлення масла потрібно всього кілька хвилин. Уявіть собі великий барабан, що обертається з частотою 6000-9000 об / хв. У нього безперервно надходить молоко, яке під дією відцентрової сили поділяється на знежирене молоко і вершки. Це сепаратор.

З подібних машин створені потокові лінії для виробництва масла: одні з них виробляють за 1 год 300 кг, інші - до 800 кг вершкового масла.

В останні роки вченими спільно з інженерами розроблені нові лінії для виготовлення масла: в них вершки з сепаратора поступають в спеціальну камеру з сильно розрідженим повітрям, де і загустевают.

Штатний головний пристрій Сітроен flyaudio-shop.ru.