Основними машинами для подрібнення концентрованих кормів є подрібнювачі ударної дії - молотковідробарки (простота, висока продуктивність, надійність і т.д.). Класифікуються наступним чином:

1. За призначенням:

а) прості (або спеціалізовані)

б) універсальні (обладнуються ріжучим пристроєм для подрібнення стебельчастих кормів).

2. По організації робочого процесу:

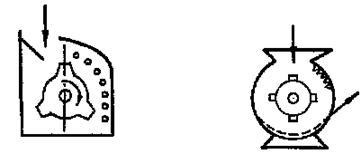

а) відкритого типу - матеріал не робить оборот в камері (немає дек і решіт). Подрібнюється тільки за рахунок прямого удару.

б) закритого типу (їх ділять розміщенням валу: з вертикальним або горизонтальним валом). Тут є решета і деки і матеріал циркулює в камері.

3. За конструктивними ознаками: одне - і двох барабанні; з радіальним, тангенціальним або центральним підведенням матеріалу; з подачею матеріалу примусово або самопливом; з відведенням готового продукту без вентилятора або з вентилятором.

4 - відсмоктує патрубок.

5 - приймальний бункер.

6 - регулювальна заслінка.

7 - ріжучий барабан.

8 - протівореж. пластина.

9 - натискний транспортер.

10 - живильний транспортер.

Кожна дробарки має дробильну камеру з завантажувальним пристроєм, який може мати очисники, сепаратори і т.д.

По внутрішній поверхні дробильної камери розташовані деки - робоча частина дробильної камери і решето.

Усередині дробильної камери розміщений ротор з молотками, які підвішені шарнірно.

Робочий процес дробарки:

При сталому режимі роботи дробарки в просуванні матеріалу через робочу камеру можна відзначити 3 послідовні етапи:

1. подача сировини (харчування).

2. переробка матеріалу (подрібнення).

3. відведення готового продукту (евакуація).

Барабан з молотками залучає матеріал в круговий рух. При подрібнення зерна первинний удар лише вводить його в сферу дії молотків, відкидаючи на периферію, але не руйнуючи.

Матеріал подрібнюється шляхом багаторазового ударного впливу молотків і стирання при проході його в середовищі пухкого рухомого шару. Крім молотків, руйнівний вплив на матеріал надають і пасивні робочі органи - деки і решето. які працюють як різці (протирізальна частина).

Подрібнені частинки проходять через отвори решета і несуться потоком повітря. Повітряний потік створюється вентилятором.

З опису робочого процесу слід. що ефективність роботи молоткової дробарки залежить від багатьох факторів, які можна розділити на технологічні. механічні та конструктивні.

1. фізико-механічні властивості корму.

2. ступінь подрібнення.

3. якість кінцевого продукту.

1. ударний імпульс і зумовлена ним величина роботи деформації при ударі.

2. окружна швидкість молотків.

3. швидкість руху матеріалу по решето.

4. повітряний режим в дробильної камері.

5. динамічні властивості барабана.

1. розміри дробильної камери.

2. конструкція робочих органів.

3. зазор між кінцями молотків і решіт.

4. спосіб подачі матеріалу в камеру і відведення готового продукту.

До робочим органам, що змінює якісний стан продукту, відносяться: молотки, решета і деки.

Більш ефективні молотки зі східчастими гранями. Наявність 2-х отворів і симетричність дозволяють подовжувати термін служби.

· Тонкі молотки (товщиною 2-3 мм.) - для подрібнення зерна.

· Товщиною 6-8 мм. - для подрібнення стебельчастих кормів.

· Товщиною 8-10 мм. - для подрібнення крупно кускових матеріалів (макуха, качани та ін.).

Виготовляють молотки зі сталі. Сталь 65Г. в залежності від матеріалу і термообробки молотки служать від 70 до 280 м

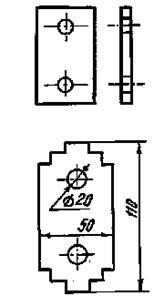

Решета. Служать для відводу готового продукту з дробильної камери і регулюють ступінь подрібнення корму.

У дробарках застосовують пробивні решета з круглими отворами (1), лускаті з прямокутними або полуовальной формою отворами (2) і комбіновані (3).

Найбільш ефективними є лускаті решета. Гострі кромки решіт працюють як різці, будучи спрямовані назустріч рухається потоку. При цьому продуктивність дробарки різко зростає.

Однак вони дуже швидко зношуються.

У дробарках сільськогосподарського призначення застосовують, переважно, гладкі решета з пробивним отворами Ø 3; 4; 6; 8 і 10 мм. виготовлені з листової сталі товщиною 2-3 мм.

Кут охоплення решетом барабана - 120 0 - 360 0.

Деки. При неповному охопленні решетом барабана в дробильної камері зміцнюють відбивні поверхні, звані деками. Деки бувають чавунні, рифлені (1) або сталеві з пробивним отворами.

Ріфлі на деці розташовуються під кутом. задня грань під кутом. передня під кутом - до радіусу барабана.

Це забезпечує повернення частинок матеріалів в зону дії молотків після удару їх об деку.

Окружна швидкість молотків.

Це один з факторів, що впливають на інтенсивність процесу подрібнення.

З підвищенням окружної швидкості молотків зростає продуктивність дробарки і ступінь подрібнення матеріалу; збільшується ефективність ударів молотків; збільшується швидкість руху шару, що циркулює в камері, що призводить до переізмельченію матеріалу і перевитрати енергії на дроблення; різко зростає витрата енергії на холостий хід дробарки, так як барабан працює подібно вентилятору.

Мал. Потрібне число ударів молотка для руйнування зерна в залежності від швидкості молотка.

Отже, збільшення робочої швидкості не може бути без граничним, так як воно супроводжується не тільки позитивними сторонами, а й негативними.