Полімери рідко використовуються в чистому вигляді по тих же самих причин, за якими чисті метали рідко використовуються в порівнянні зі сплавами. Замість використання полімеру в чистому вигляді, проводяться різні модифікації їх складу для поліпшення властивостей полімерів.

Про одну з таких модифікацій уже згадувалося, коли розглядалося зшивання полімерних ланцюгів для отримання термореактивних полімерів з термопластичних. Оскільки термореактивні полімери не можуть розм'якшуватися і приймати потрібну форму, вона повинна бути додана матеріалу до проведення зшивання, і це накладає серйозні обмеження на технологію виготовлення виробу. Існують інші технологічні методи виготовлення полімерних виробів, такі, як змішування, сополимеризация і отримання композитів.

Змішування - це процес, найбільш часто використовуваний для виготовлення термопластичних полімерів. Він являє собою змішування двох або більшого числа полімерів перед тим, як надати полімерному виробу задану форму. Властивості змішаного полімеру зазвичай знаходяться десь посередині між властивостями складових його компонентів. Так як змішуються полімери повинні мати здатність до змішування (тобто, вільно поєднуватися один з одним), їх хімічні склади повинні бути схожими. Це накладає ряд обмежень на зміну властивостей, яке можна було б отримати шляхом проведення процесу змішування.

Альтернативою змішуванню є процес, званий сополимеризацией. Сополимеризация - з'єднання двох полімерів в процесі їх спільної полімеризації. Наприклад, якщо мономер А і мономер У змішати перед полімеризацією, то вони будуть сополімерізоваться з утворенням полімерних ланцюгів, що складаються як з елементарних ланок А, так і з ланок В. Послідовність з'єднання вихідних мономерів, які утворюють полімер, може бути довільною, і в цьому випадку утворюватиметься невпорядкований (атактический) сополімер, молекулярна ланцюг якого наведена нижче:

Якщо мономери більш схильні до самополімерізаціі, ніж до спільної полімеризації, це призведе до утворення блок-сополимера, в макромолекулах якого з'єднані блоки кожного гомополимера:

У таких системах можна отримувати полімери з властивостями, які істотно відрізняються від властивостей гомополімерів окремо. Наприклад, один вихідний полімер може бути абсолютно жорстким, а інший - дуже гнучким. Отримання блок-сополимера дозволить регулювати ступінь жорсткості кінцевого матеріалу за рахунок регулювання довжини блоків і відносної кількості кожного полімеру в композиції.

Прикладом блок-сополимера є АБС (акрілонітрілбудадіенстірол), отриманий із суміші трьох полімерів. Акрилонитрил і стирол сополімеризуються, утворюючи склоподібний блок-сополімер, і одночасно бутадієн утворює сферичні еластомерні глобули, пов'язані з жорсткою полімерної матрицею. Хоча цей матеріал має більш низьку жорсткість і опір Кріп, ніж полістирол, він має значно більшу міцність і пружністю, що дозволяє його розглядати як конструкційний матеріал для виробництва корпусів автомобілів.

Якщо речовина з низькою молекулярною вагою додати в полімер, то це призведе до зниження температури склування і модуля пружності матеріалу. Ці речовини, звані пластифікаторами, зменшують сили тяжіння між ланцюгами полімерів, завдяки чому ланцюга стають більш гнучкими, і можуть ковзати відносно один одного при температурах нижчих, ніж температура їх склування. Таким чином, введення пластифікатора знижує температури склування матеріалу Тс.

При додаванні достатньої кількості пластифікатора, крихкий полімер може перетворитися в м'який, гнучкий і в'язкий.

Зазвичай пластифікатори додають в полімери для поліпшення їх плинності (і, отже, технологічності), а також для зниження крихкості матеріалу. Як приклад можна привести полівінілхлорид, який в чистому вигляді є дуже жорстким полімером, проте добавка пластифікатора дозволяє перетворити його в гнучкий матеріал, придатний для виготовлення шлангів.

Основною вимогою, якій повинен відповідати пластифікатор, є його сумісність з полімером, і сталість дії. Сумісність означає, що пластифікатор повинен мати здатність до змішування з полімером, і необхідною умовою цього є однаковий порядок сил міжмолекулярної взаємодії в полімері і пластификаторе.

Для того, щоб пластифікатор діяв постійно і не міг з легкістю виділятися з матеріалу, він повинен мати низький тиск парів і низьку швидкість дифузії через полімер.

Прикладом використання пластифікаторів в стоматології є процес виготовлення м'яких підкладок під знімні зубні протези, при проведенні якого дибутилфталат змішують з поліметіл- або поліетілметакрілатом.

Композитом називається комбінація матеріалів, в якій кожен компонент зберігає свої індивідуальні фізичні властивості. Або, що більш важливо, композит - це матеріал, що складається з декількох фаз, що має поліпшені властивості порівняно зі властивостями кожної з фаз окремо.

У композитах, що складаються з двох компонентів, виділяють дві фази - матрицю і наповнювач, при цьому, матриця є тим компонентом, який пов'язує між собою частинки наповнювача. Прекрасними прикладами природних композитів є емаль і дентин: вони складаються з органічної матриці (колагену, протеїнів, води) і неорганічного наповнювача (гидроксилапатита).

Можна створити безліч різних за структурою композитів, найпростіша класифікація яких приведена на схемі, представленої на Рис. 1.6.9. У наповнених композитів (з порошкоподібними частинками наповнювача) матриця може бути як термопластичних, так і термореактивним полімером. Частинки наповнювача можуть бути введені до складу такого композиту лише для зниження його собівартості, або виконувати якусь особливу роль, наприклад, для додання забарвлення безбарвному полімеру. Однак частіше, їх використовують для підвищення механічної міцності полімерних матеріалів. Наприклад, включення скла до складу полімеру збільшує жорсткість матеріалу, а в деяких випадках підвищує його механічну міцність.

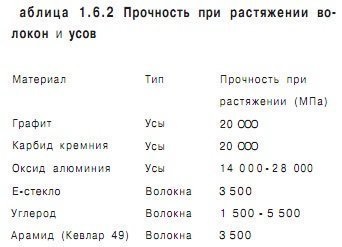

Плинність еластомерних відбиткових матеріалів можна регулювати шляхом введення певних кількостей наповнювача. Форма і розподіл часток наповнювача грають важливу роль в модифікації (зміни) властивостей полімерних матеріалів. У полімер можна вводити не тільки частинки наповнювача, але і волокна або вуса (монокристалічні освіти). Введення волокон в полімерну матрицю може мати серйозний вплив на властивості кінцевого композиту. Продумане армування полімерної матриці волокнами призводить до значного збільшення міцності і жорсткості матеріалу, і, в той же самий час, дозволяє зберегти його низька вага. Вуса - це дуже тонкі кристали, що володіють гранично високим співвідношенням між своєю довжиною і діаметром. Прикладом вусів є кристали фторканазіта, зображені на Рис. 1.6.10. Типові значення меж міцності на розтягнення вусів і волокон з різних матеріалів представлені в Таблиці 1.6.2. Волокна можуть бути короткими або довгими, їх можна розподілити в полімерній матриці найрізноманітнішими способами в залежності від тих властивостей, які потрібно отримати (Рис. 1.6.11).

Мал. 1.6.10. Кристали фторканзіта при великому збільшенні

Мал. 1.6.11. Схематичне уявлення типів армуючих волокон: (а) безперервні волокна; (Ь) короткі односпрямовані волокна; (С) безладно розташовані короткі волокна

Прикладами полімерів, армованих тканинами або сітчастими матеріалами, є шаруваті пластики, матеріали, що складаються з листів, покладених один на інший, кожен з яких складається з розташованих в певному напрямку волокон. Такі композити, (точніше шаруваті пластики, наприклад, текстоліти або склопластики), мають високу міцність в різних напрямках (Рис. 1.6.12).

Мал. 1.6.12. Структура армованих шаруватих пластиків; тонкі аркуші армуючих волокон з різним напрямком, укладені один на одного

Таблиця 1.6.2 Міцність при розтягуванні волокон і вусів

У стоматології найчастіше застосовуються порошкоподібні наповнювачі. Двома найважливішими областями використання порошкоподібних наповнювачів є відбиткові матеріали та композити на полімерній основі для пломбування або реставрації зубів. Інтерес до застосування композитів зростає, не тільки як пломбувальні матеріали, але і для виготовлення полімерних мостовидних протезів, армованих скловолокном, а також, ендодонтичних кульшових вкладок.

Полімери - група матеріалів багатоцільового призначення. При кімнатній температурі вони можуть бути рідкими і твердими, крихкими або еластичними в залежності від свого хімічного складу і будови.

Основи стоматологічного матеріалознавства

Річард ван нурт