Зберігається тенденція зростання цін на палива нафтового походження, особливо на високооктановий бензин, і все більше посилюються вимоги до зниження рівня токсичності відпрацьованих газів змушують фірми з виробництва двигунів шукати шляхи, що дозволяють знизити вартість експлуатації автомобіля. Одним з таких шляхів є конвертування як бензинових, так і дизельних двигунів для роботи на газовому паливі.

При перекладі на газ автомобіль може обладнуватися установкою або для стисненого, або для зрідженого газу. Установки для стисненого газу, через їхню громіздкість, застосовуються лише на вантажних автомобілях і автобусах.

Розташована за змішувачем дросельна заслінка дозволяє регулювати кількість газоповітряної суміші, забезпечуючи стійку роботу двигуна і на часткових навантаженнях. Наприклад, двигун RABA G10 DE-190 має номінальну потужність 190 кВт при 2100об / хв і максимальний крутний момент 1130 Нм при 1300об / хв. При цьому коефіцієнт пристосовності k = 1,27 і швидкісний коефіцієнт kс = 0,619, що вказує на деяке поліпшення динамічних якостей газового двигуна в порівнянні з базовим дизельним варіантом. Дизельний двигун такої ж потужності має відповідно k = 1,183 і kc = 0,632. При конвертації на газове паливо рівні токсичності ОГ і шумності двигунів G10 у порівнянні з дизельними двигунами значно зменшилися. При цьому моторесурс газових двигунів виріс на 30%.

Так вирішується позначена вище проблема, коли за справу береться солідна фірма. А як йдуть справи в приватному секторі? Прагнучи зменшити експлуатаційні витрати на паливо, деякі автолюбителі замінюють прокладку ущільнювача між головкою і блоком циліндрів на більш товсту і зменшують тим самим ступінь стиснення двигуна. Такий "тюнінг" дозволяє заправляти автомобіль дешевшим низькооктанових бензином, однак це супроводжується збільшенням витрати палива, деякою втратою потужності двигуна, погіршенням його динамічних якостей і, як правило, збільшенням токсичності відпрацьованих газів. Обумовлено це, по-перше, тим, що зі зменшенням ступеня стиснення при незмінних інших конструктивних параметрах двигуна неминуче збільшується коефіцієнт залишкових газів, що викликає зменшення коефіцієнта наповнення, зменшення швидкості згоряння паливоповітряної суміші і збільшення неповноти її згоряння. По-друге, зменшення ступеня стиснення супроводжується збільшенням площі поверхні камери згоряння і зростанням з цієї причини непродуктивних втрат виділилася в процесі згоряння теплоти в стінки.

Інший, більш ефективний шлях вирішення названої проблеми, - це конвертація двигуна для роботи на газі при збереженні можливості роботи його на бензині. У цьому випадку робота на бензині дозволяє зберегти практично незмінними колишні динамічні якості автомобіля, що важливо, наприклад, в умовах їзди по місту (швидке зрушення з місця і швидкий розгін). Робота на газі більш краща на заміських трасах, де за умовами дорожнього руху (обмеження швидкості, погана дорога) повна потужність від двигуна практично не потрібно.

Легкові автомобілі обладнуються виключно установками для зрідженого газу. Розглянемо найбільш важливі характеристики таких автомобілів, а також деякі особливості пристрою системи харчування і її роботи. Крім зменшення витрат на паливо робота двигуна на газі забезпечує і ряд інших важливих переваг:

збільшення ресурсу двигуна, обумовлене відсутністю конденсації палива та змивання плівки масла зі стінок циліндрів;

збільшення терміну служби свічок запалювання внаслідок зменшення нагарообразования на поверхнях камери згоряння, в тому числі на ізоляторах і електродах свічок;

збільшення часу збереження маслом своїх експлуатаційних якостей унаслідок зменшення його забруднення продуктами згоряння і відсутності його розрідження паливом;

зменшення токсичності відпрацьованих газів через більш повного згоряння газоповітряних сумішей і зниженої температури згоряння.

Однак при перекладі двигуна на газ проявляються і певні недоліки:

відбувається деяке зменшення потужності двигуна, обумовлене нижчою теплотворною здатністю газоповітряних сумішей в порівнянні з бензоповітряна;

при однаковій ємності газового балона і бензобака зменшується запас ходу автомобіля;

газовий балон займає частину корисного об'єму багажного відсіку автомобіля (наявність в багажному відсіку повністю заправленого газового балона місткістю 50 л рівносильно розміщенню в відсіку багажу масою приблизно 50 кг).

Останній недолік досить істотний, тому що посадка в автомобіль, крім водія, чотирьох пасажирів може означати перевищення корисної маси автомобіля.

Щоб прийняти рішення про можливість або неможливість установки на автомобіль газобалонного обладнання, крім названих переваг і недоліків корисно попередньо познайомитися з найважливішими характеристиками автомобіля, оснащеного цим обладнанням.

Так як октанове число пропан-бутанової суміші понад 100 одиниць, то для досягнення високих показників потужності і економічності двигун повинен мати ступінь стиснення не менше 8,2 (порівняйте дане значення із значенням для газових двигунів G10 фірми RABA) і працювати на бензині АІ-92 . При цьому чим більше ступінь стиснення (наприклад, 9,9 у моделей ВАЗ 2108 - 2109), тим вище економічність і потужність двигуна. При корисному обсязі газового балона 42 літра (частина обсягу балона, заповнена зрідженим газом) і середній витраті газу для названих моделей приблизно 10 л на 100 км запас ходу автомобіля на газі становить близько 420 км.

Щоб оцінити термін окупності витрат при перекладі автомобіля на газове паливо потрібно спочатку визначити витрати на газове паливо (бензин) при пробігу автомобіля 1000 км. Для цього можна скористатися формулою Зг (б) = 10.Р.Ц, де Зг (б) - витрати на газове паливо (бензин); Р - витрата газу (бензину) на 100 км пройденого шляху; Ц - ціна одного літра газового палива (бензину), руб. Різниця Зб- Зг показує матеріальний виграш в рублях при пробігу 1000 км. Помноживши цю різницю на річний пробіг свого автомобіля, виражений в тисячах кілометрів, отримуємо матеріальний виграш за один рік експлуатації автомобіля. Далі залишається поділити вартість установки газового обладнання на річний матеріальний виграш, і ми отримаємо період часу (в роках), після закінчення якого витрати окупляться.

Викладений нижче матеріал дає загальне уявлення про устрій системи харчування двигуна, що дозволяє працювати йому як на газовому паливі, так і на бензині.

Для збереження незмінної конструкції головки циліндрів при перекладі двигуна на газ використовується зовнішнє сумішоутворення за допомогою змішувачів з пересічними або паралельними потоками повітря і газу.

Зазвичай такі схеми сумішоутворення використовують, коли бензиновий двигун конвертується для роботи тільки на газі. В цьому випадку газоповітряний змішувач встановлюється на місце карбюратора. Якщо встановити такий змішувач над карбюратором і зберегти тим самим можливість роботи двигуна на бензині, то збільшилася опір впускного тракту призведе при роботі на бензині до значного зростання витрат палива.

доопрацювати двокамерний карбюратор, перетворивши його в карбюратор-змішувач;

впаяти в перехідну коробку повітряного фільтра в зоні над карбюратором дві газопідвідні трубки (для двигунів з повітряним фільтром немає над карбюратором).

Якщо немає бажання змінювати конструкцію дорогого карбюратора, то залишається другий шлях. При цьому в автомобілях, де повітряний фільтр розташований безпосередньо над карбюратором, впайку газоподводящей трубок можна зробити в спеціально виготовлений перехідний фланець, який встановлюється потім між повітряним фільтром і карбюратором.

Досить добре відпрацьована конструкція двокамерного газового змішувача для автомобілів ВАЗ. Цей змішувач являє собою перехідний фланець, що встановлюється замість теплоізолюючих прокладки між корпусом дросельних заслінок і корпусом камери поплавця карбюратора. Така конструкція забезпечує мінімальне споживання газу при роботі на холостому ходу, рівну роботу двигуна при зміні режиму роботи, досить хороші показники потужності та економічні характеристики і низький рівень токсичності ОГ.

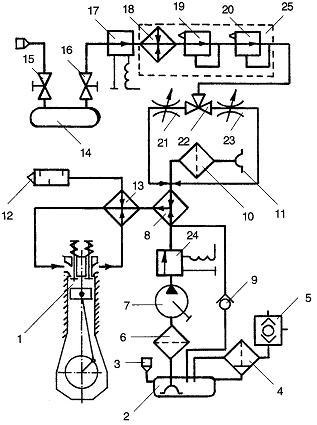

Схема системи харчування двигуна для роботи на газовому паливі та бензині: 1 - циліндр двигуна; 2 - бензобак; 3 - заливна горловина; 4 - сепаратор парів бензину; 5 - двоходовий зворотний клапан; 6 - фільтр тонкого очищення; 7 - паливний насос; 8 - карбюратор; 9-зворотний клапан; 10 - повітряний фільтр; 11 - повітрозабірник; 12-глушник; 13 - підігрівач впускного тракту; 14 - балон для зрідженого газу; 15 - наповнювальний вентиль; 16 - видатковий магістральний вентиль; 17 - газовий електромагнітний клапан з фільтром; 18 - випарник редуктора; 19-регулятор першого ступеня редуктора; 20 - регулятор другого ступеня редуктора; 21 - дозатор газу через перший патрубок; 22 - трійник; 23 - дозатор газу через другий патрубок; 24 - бензиновий електромагнітний клапан; 25 - двоступеневий редуктор-випарник низького тиску

Увага! Щоб уникнути виходу двигуна з ладу і з метою забезпечення пожежної безпеки одночасна робота двигуна на газовому паливі та бензині не допускається.

Система живлення виконана з розрахунку, що газове паливо є основним, а бензин - резервним. Для цього в бензопровід між паливним насосом 7 і карбюратором 8 встановлений електромагнітний клапан 24. При роботі двигуна на газі клапан перекриває подачу бензину в камеру поплавця карбюратора. Управління роботою клапана здійснюється водієм за допомогою перемикача виду палива, що підключається через замок запалювання до електричного кола котушки запалювання і встановлюється зазвичай під щитком приладів.

Зріджений газ знаходиться під тиском 1,6 МПа (16 кгс / см 2) в балоні 14. Заправка балона проводиться на автомобільній газонаповнювальній станції через штуцер з гумовою конусної муфтою і наповнювальний вентиль 15. При роботі двигуна газ з балона за гнучким газопроводу високого тиску надходить через розташовані в одному корпусі 17 електромагнітний клапан і фільтр в двоступеневий редуктор-випарник низького тиску 25. Газовий електромагнітний клапан відкривається водієм при включеному запалюванні за допомогою перемикача виду т опліва. У разі аварійної ситуації клапан герметично перекриває газову магістраль. У фільтрі газ очищується від містяться в ньому механічних домішок і смолистих з'єднань.

Редуктор-випарник низького тиску 25 складається з випарника 18 і регуляторів першої статті 19 і другий 20 ступенів. Теплота для випаровування газу підводиться до випарника від системи охолодження двигуна. Регулятор першого ступеня редуктора знижує тиск газу до 0,2 МПа, а після другого ступеня тиск газу стає низьким атмосферному. Під дією розрідження, створюваного про впускному трубопроводі при роботі двигуна, газ через трійник 2 і дозатори 21 і 23 надходить у впускний трубопровід перед повітряною заслінкою карбюратора. Тут відбувається його змішування з вступником в двигун повітрям, в результаті чого утворюється однорідна горюча суміш. При збільшенні навантаження двигуна (відкриття дросельної заслінки) надходження газу автоматично зростає. Від карбюратора газоповітряна суміш слід в циліндри двигуна за тим же тракту, що і бензоповітряна суміш при роботі двигуна на бензині.