Акриловий камінь має широку сферу застосування і особливо поширений в побуті як замінник дорогих природних матеріалів. Висока зносостійкість, простота монтажу і обробки роблять його затребуваним при виготовленні стільниць і предметів інтер'єру.

Опис технології виробництва акрилового каменю

- підготовка компонентів заданих розмірів (великій) і їх рівномірне перемішування;

- введення в суміш розігрітого акрилу, службовця основним елементом;

- надання в'язкої масі необхідної форми.

При отриманні каменю застосовують два способи - литтєвий і екструзійний. Обидва підходи дозволяють отримати матеріал зі схожими експлуатаційними якостями.

Литий акрил більш універсальний за рахунок відсутності внутрішніх напружень і рівномірного застигання.

екструзионная технологія

Суть підходу полягає в «протягуванні» готової полімерної маси через отвір, що має геометричну форму. Суміш попередньо розігрівається і рівномірно перемішується, ніж підтримується сталість габаритів і технічних характеристик. Даним способом зазвичай отримують плоскі плити великих розмірів і деталі зі складним профілем.

допоміжні елементи

Виробництву екструзійного акрилового каменю супроводжує застосування комплексу пристроїв - екструдера і допоміжних калібрувальних валків. Останні строго підтримують задані розміри плити і впливають на виріб після первинного надання їй форми.

Нагрівання матеріалу і змішування можуть відбуватися одночасно або окремо один від одного. Постійна гомогенізація в'язкою акрилової маси дозволяє зберегти її властивості протягом усього циклу виробництва.

підготовка сировини

Попередня стадія з підготовки акрилової суміші полягає в приготуванні всіх компонентів окремо і калібрування до отримання частинок заданої крупності. Екструдер не розрахований на роботу з крупнодісперсной мінеральним наповнювачем, тому його розміри намагаються обмежувати.

Змішування компонентів відбувається перед бункером завантаження в екструдер. Щоб якість кінцевого матеріалу було максимальним, суміш повинна бути ретельно гомогенізувати. На всьому шляху проходження сировини зберігається підвищена температура, що перешкоджає утворенню грудок.

устаткування

Основним механізмом є екструдер, робочий цикл якого нагадує дію м'ясорубки. Схема пристрою, з якої зрозумілий принцип роботи, показана на малюнку.

Допоміжні елементи забезпечують змішування і нагрівання сировинної маси. а також її подачу в екструдер. Валики регулюють розміри і форму отриманої плити, підтримуючи мінімальні відхилення від заданих габаритів.

процес екструзії

Розплав смоли з введеними в неї добавками потрапляє всередину екструдера і переміщається шнеком до формувальної голівці. При виході з апарату суміш видавлюється через отвори і набуває сувору форму, параметри якої підтримуються частковим застигання акрилової маси.

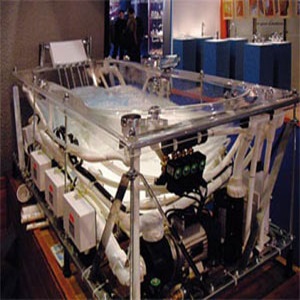

На фото зображений процес роботи, на обладнанні для виробництва виробів з акрилового каменю

Залежно від форми головки, можна отримувати складні форми органічного каменю, обмежені його природною міцністю. Акриловий камінь отримують шляхом екструзії переважно у вигляді плоских плит.

завершальний етап

Після виходу з екструдера, лист матеріалу по обидва боки прокочується роликами (валками), обробними відразу обидві сторони. Завдяки пластичності гарячого каменю відбувається вирівнювання горбів і виправлення неоднорідностей поверхні. Збільшення кількості валків підвищує точність виготовлення матеріалу і знижує кількість браку.

перевага

Екструзійний акрил має ряд переваг, до яких відносяться:

- менша собівартість продукції при налагодженому устаткуванні;

- висока прецизійність плит органічного каменю;

- значна швидкість виробництва. що підвищує продуктивність при невеликому обсязі лінії;

- можливість випуску деталей. мають складний перетин.

Ливарна технологія акрилового каменю - опис

Класичним і більш старим способом виробництва органічних каменів є лиття. Метод припускає розміщення розігрітій суміші в форму заданих розмірів, після чого відбувається поступове охолодження вийшла деталі і її виймання з опалубки. Компоненти акрилової маси можуть розташовуватися шарами, що призводить до нерівномірного текстурі і незвичайному зовнішньому вигляду.

необхідні компоненти

Литьевое виробництво вимагає акрилової смоли, неорганічного наповнювача і фарбувальних пігментів. Розміри неорганічної частини (граніту або мармуру) можна вибирати довільно, оскільки вони не впливають на процес виробництва, як в екструзійне методі. Додатковим компонентом суміші є дрібна неорганічна пил, що виконує роль підсипки і полегшує видалення акрилової плити з форми для лиття.

підготовка сировини

У найбільш простий технології виробництва литого акрилу застосовується заздалегідь приготована і розплавлена суміш полиметилметакрилата з наповнювачами та добавками. При більш складною і тонкої роботи шари наносяться окремо, а підготовка сировини полягає у виборі оптимальних розмірів частинок і їх очищення від пилу і вологи.

Яке обладнання використовується

Здійснювати заливку органічного каменю можна в спеціальні формувальні ванни або саморобні форми з ДСП і подібних матеріалів. Для нагріву акрилової суміші застосовуються спеціальні печі, які доводять суміш до кондиції без перегріву і розкладання.

Процес лиття акрилового каменю

Перший вводиться шар складається з дрібного мінерального каменю, який в подальшому полегшує відділення готового матеріалу.

Внутрішня поверхня ванни (форми) може бути додатково змазана воском, що спрощує витяг застиглої плити. Після введення першого шару, крихту фіксують невеликою кількістю полиметилметакрилата, до якого додають шари неорганічного наповнювача і розплав акрилу.

Верх форми накривається пресом, мають невелику вагу. Його має бути достатньо для додання правильної поверхні, не продавлюючи в'язку масу через слабкі місця в формувальної ванні.

завершальний етап

Після застигання суміші деталь виймають з форми і піддають механічній обробці. Різка акрилового каменю здійснюється з використанням фрези або пилки. Шліфування проводиться лише після остаточного затвердіння і охолодження матеріалу.

перевага

Переваги методу лиття:

- висока механічна міцність виробу - відмінна в'язкість і низька ймовірність утворення відколів;

- можливість відтворення великої кількості колірних відтінків через м'якого температурного режиму виробництва;

- стійкість каменю до обробки хімічними розчинами і реагентами.

висновок

Отримання акрилового каменю є високотехнологічною галуззю виробництва, у вітчизняному сегменті якої поки не існує великої конкуренції. Штучний камінь є ефективною і більш дешевою заміною натуральним матеріалам, які вимагають специфічної обробки.